Способ отделения внутренних ребер трубы от профильного участка иглы

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (»),507378 (61) Дополнительное к ачт. свид-ву (22) Заявлено.19.07.73(21} 1946034/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано25.О3 76 Бюллетень № 11 (45) Дата опубликования описания 29.04.76 (51) М. Кл.

8 21 С 23/О8

Гасуда рставнный квинтет

Соаета Миннстраа СССР

Il0 делан изооретаний и открытий (53) УДК

621.777.О7 (088.8) B. К. Ерохов, Ю. С. Старостин, В, И. Плохов, А. И. Бердюгина, М. Ф. Головинов, В. Н. Кротков, Е. g. Коноваленко, А. Н. Сергеева и P. Н. Аюпов (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ОТДЕЛЕНИЯ ВНУТРЕННИХ РЕБЕР ТРУБЫ

ОТ ПРОФИЛЬНОГО УЧАСТКА ИГЛЫ

Изобретение относится к обработке металлов давлением.

Известен способ отделения внутренних ребер трубы от профильного .участка иглы после окончания процесса прессования путем перемещения профильного участка иглы в направлении прессования для установки его за калибруюшим очком матрицы и последующей раздачи выпрессовываемой иэ

1 очка матрицы. трубы на этом участке иглы. 10

Однако известным способом нельзя произвести отделение внутренних ребер профильных труб при изготовлении труб, толо шина полотна которых либо равна, либо меньше толщины ребер, а высота ребер 15 достигает десяти и более толшин ребра, так как из-за развитой внутренней поверхности требуется сила, необходимая для сдвига ребер в пазах, большей величины, чем сила, вызывающая потерю устойчивос- 2О ти выпрессовываемой трубы.

Потеря устойчивости выпрессовываемой трубы в известном способе в начале процесса .отделения вызывает налипание металла на обратную сторону матрицы. В результате происходит обрыв полотна от ребер, Процесс прессования становится невоспроизводимым на данной игле.

С целью обеспечения возможности отделения относительно тонких и высоких ребер перемещение профильного участка иглы производят со скоростью, превыша1 .юшей скорость прессования материала трубной заготовки, Такое перемещение иглы предотвращает

1 потерю устойчивости тонкостенной трубы ! с относительно высокими и тонкими ребрами в начальный момент отделения их от профильного участка иглы.

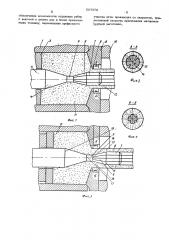

На фиг, 1 изображено положение инст румента при прессовании основного сечения трубы; на фиг-. 2 — сечение А-А на фиг. 1; »а фиг. 3 — положение инструмента при выводе объема металла зоны шейки эа пределы матрицы без раздачи на обратном конусе; на фиг. 4 — сечение

Б-Б на фиг. 3; на фиг. 5 — положение инструмента при создании потери устой новости трубы в оребренной части после вьiвода обьема металла зоны шейки:ж »р

5О7З79 делы Kë тиб! 1 :он!его ттояска матрт1гц " тта

, нг, 1.1 — сечение B-H на фиг. 5; ца фт.т-., 7 — тто:тожснне инструмента после окончания выпрессовки ребер ll после вьтпрессовки металла из зоны шейки перед отДЕЛоННЕл1 ПРЕСС-ОСтатКа.

Паладка для осуществления способа отдТ.тетттТтт внутренних ребер труб состоит из контейнера 1, прессшайбы 2, иглы, имею;не!I тело 3 иглы, прямой конус 4, шейку

5, обратгцтй конус 6, профильный участок

7 с пазами, матрицы 8 с калибрующим оч кол1 Э; подкладного кольца 10, заготовк11

11, трубы 12. Последняя состоит из полотна 2 3 и ребер 14. !

Форл1ула изобретения

Способ oI1gелення внутренних ребер трубы от профильного участка иглы путем перемещения профильного участка иглы в направлении прессования для установки егo за калнбрутошим очкол1 матрт1иы;т и >следуюшей раздачи вт.тттрессоьаттттот1 нз îчка матрттцы трубы тт» эт ел: у частк . 11т тт ея, от..т,Тчаю щи йс я тем, ттo, с налью

Обратный конус имеет большес 15 и мень цее 16 основагп.я, а прямой конус— мc»l,iнее 17 и большее 18 основания.

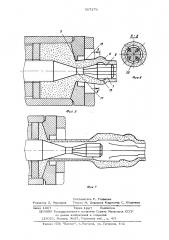

Предлагаемый способ осуществляется слодутотнт1лт образом. После прессования осттовттогс тела трубы 12 создают такой скоростной и деформационный режим обжатття заготовки 11, который приводит к созданию нулевой скорости дтзиженття металла трубы относительно профильного участка иглы 7, а также — к нулевой скорости движения объема металла 19 зоны шейхи относительно обратного конуса 6 и шейки

5. Этим обеспечивается перемещение объема металла 19, находящегося в зоне выточки под шейку, за пределы калибрующего пояска 9 матрицы без выпрессовки из зонь, шейки и без раздачи на обратном конусе 6.

Любая точка "а", находящаяся на трубе про-.ив соответствующей точки "б", смегцается по оси прессования, не перемещаясь относительно точки "б".

Прн выводе металла зоны шейки за пределы калт1брующего пояска формируется полотно трубы переменного сечения, более то;тстое у шейки (фиг. 4), и поэтому более устойчивое от воздействия продольной

СТН. ТЫ.

После совмещения малого основания прямого конуса 17 с плоскостью калибрующего пояска начинают выпрессовку объема металла 19, находяцтегося в зоне шейки (фпг. 5), Однако начало выпрессовки может быть осуществлено, при любом промежуточном положении прямого конуса относительно пояска вплоть до совпадения большего основания прямого конуса с калибруюнцТм пояском .

Быпрессовка осуществляется за счет ттодаваел1ОГО ттз заготовки металла и приводит к тол1у, что переметтная стенка, сформи(това1тттая на обратнол1 конусе, теряет устой111вость в ттанболее тонком сечении: у больн«го осттонання обратного кот;уса 15, Из-за больших сил трения внутренних ребер трубы о пазы профильного участка

7 металл . ребер в начальный момент не смещается по пазам при осуществлении выпрессовки объема 19 из зоны шейки. За счет потери устойчивости труба выпучивается и ребра вытягиваются из пазов в направлении, п1.рпондикулярном к оси прессования.

При этом точка "а", расположенная на трубе, удаляется относительно точки "б" на хвостовике без смещения по оси. Образуется зазор 2О, Зона потери устойчивости имеет вид полуволны синусоиды и распространяется в

1направлении прессования к торцу фигурного хвостовйка1 до тех пор, пока сила со стороны участка, зажимающего ребра, пе будет меньше силы со стороны выпрессовываемого металла, С этого момента происходит сдвиг ребер в пазах без выпучивания в радиальном направлении, После полной выпрессовки ребер произ.— водят полную выпрессовку металла из зоны выточки под шейку по известнолту способу(фиг. 7 ), а затем осуществляют отделение пресс-остатка. ,ттля осуществления предлагаемого способа на прессах с программным управлением иглы ей придают скорость движения, а большую скорости прессования материала, приблизительно равную скорцсти истечения трубы при любом по величине прессостатке.

На прессах без программного управления осуществление предлагаемого способа начинают при объеме пресс-остатка либо равном, либо меньшем тройному объему пресс-остатка .равновеликой по сечению ггтадкой трубы. Прн этом распределение сил в очаге деформации обеспечивает нулевую скорость металла трубы относительно профильного участка в период прохождения обратного конуса и шейки через плоскость матрицы.

При прохождении прямого конуса через плоскость матрицы начинают выпресссвки объел1а металла из зоны шейки, 507379 6 обеспечения воэможности отделения ребер с высотой в десять раэ и более превышающих толщину, перемещение профильного участка иглы производят со скоростью, пре

;вышающей скорость прессования материала трубной эаготовки., 507379

Составитель Р, Радлова

Редактор Л. Народная Техред М, Левицкая Корректор С. Болдижар

Заказ 1 66 7 Тираж 1067 Подписное

1ШИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113О35, Москва, Ж-35„Раушская наб,, д. 4/5 филиал ППП "Патент", г. Ужгород„ул. Гагарина, 1О1