Способ получения сплава

Иллюстрации

Показать всеРеферат

ОП ИСАНИ Е

ИЗОБРЕТЕНИЯ

К АИОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11) 507428 (61) Дополнительное к авт. свид-ву (22) Заявлено 30.12.71(21) 1731253/25-27 с присоединением заязки № (23) Приоритет (43) Опубликовано 25,03.76Бюллетень № 11 и (51) М. Кл.

2.

В 23 Р 3/10

В 23 К 9/04

Государственный комитет

Совете Министров СССР оо делам иеооретеннй и открытий (53) УДК 621. 791.92 (088.8) (45) Дата опубликования описания 15.04.76 (72) Авторы изобретения

Н. М. Новожилов, А. А. Астафьев, А. В. Чиркин, М. М. Борисенко, С. И. Марков, В. К. Николин, В. К. Проскуровский и О. С. Каковин (71) Заявитель

Центральный научно-исследовательский институт технологии машиностроения (54) СПОСОБ ПОЛУЧЕНИЯ СПЛАВА

ЗАДАННОГО ХИМИЧЕСКОГО COCTABA

Изобретение относится к способам получения сплавов йутем расплавления нескольких подаюших стержней различного химического состава с применением различных нагревов; газового, индукционного, электродугового, плазменного и др.

В настояшее время широко применяются детали машин, механизмов, отдельные участки которых работают в неодинаковых температурных, коррозионных и других условиях щ и к этим участкам предъявляются различные требования. Например, для рабочих лопаток газовых турбин высокого давления характерным является перепад температур в процессе их работы. Максимальная температура - 1и у вершины лопатки (1000 С), минимальнаяу ее основания (500 С).;Работоспособность таких деталей сушественно повышается, если они изготовлены из сплава, имеюшего разный, однако оптимальный, состав для участ-20 ков, работаюших в различных условиях.

Для получения сплава с переменным соотношением химических элементов по одному из измерений (например, по высоте) по предлагаемому способу в процессе распнавления стержней изменяют скорость подачи каждого из них в соответствии с заданным химическим составом получаемого сплава и долей участия в нем каждого элемента tto выбранному измерению при одновременном регулировании параметров режима расплавления стержней.

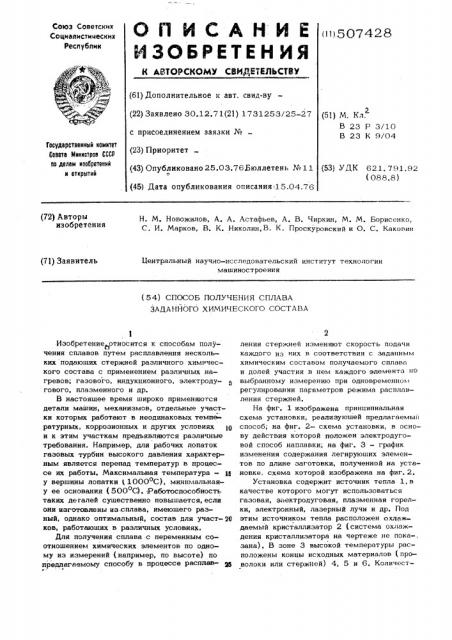

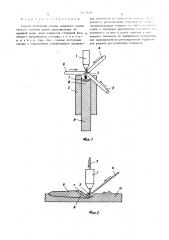

На фиг. 1 изображена принципиальная схема установки, реализуюшей предлагаемый способ; на фиг, 2- схема установки, в основу действия которой положен электродуговой способ наплавки; на фиг. 3 — график изменения содержания легируюших элементов по длине заготовки, полученной на установке, схема которой изображена на фиг. 2.

Установка содержит источник тепла 1,в качестве которого могут использоваться газовая, электродуговая, плазменная горелки, электронный, лазерный лучи и др. Под этим источником тепла расположен охлаждаемый кристаллизатор 2 (система охлаждения кристаллизатора на чертеже не пока-, зана). В зоне 3 высокой температуры расположены концы исходных материалов (проволоки или стержней) 4, 5 и 6. Количес15} () (; 2 ".

}O." .} } УР ?} 3 } 1 г х!

С;}3. О}?,}

} } чх чож } быть 11}gob!M, j}}gciIе расплав-. ,"0}1.?2 .*? . }}1?г Высоко?3 температуры металл

13}; гgi!0}?;.åðýì::-..1?}ивве";;;.=: — u зоне (. Про?3ЕЦ«т X,;OTOÄOM;?ЕПРЕРЬ?вчой О,ЩВКИ, -- Ко:.=.ОСТИ ПСДВЧ7т. КажДОГО МаТЕВИала дую(Я Т& кущего момента рве}«?ен?? Оппе}}ели -=т 3,,, 3 H C 1 M O C V Pi, гд ..= г,. опентное содеожа??ие }?егир /}0?цд-го элемента В сплаве для теку. .liз1" момента Време??и;. — »Pn?? >,,Т,?0.;ОД .РжВИ }. легируюшего элемента в проволоках или стержнях 1., 2, ..., }3 — плошади поперечнь?х сечений стержней 1, 2. »? «г ggggnт?} КежДО? 0 СТЕ} }жни

Соот??ошение скоростей для теку?пего м oMa?Ta Времейи должно удовлетворять} условие ф но и криствллизатором, электродная проволока 4 диаметром 2 MM марки Св-06Х14

", характеризуемая высоким содержанием Съ ) и электродная ??роволока 5 того же диаметра чарки СВ-1ОХ16% 5,}3}?6 (характеризуемая комплексным легированием Съ, g} ., } 40), корость подачи электродных проВОлОк

l9. зону дуги изменялась в диапазоне 1, 55 и/мин с одновременным увеличением силы тока т 2(?Q до 5}}}} а ?? напряжения OT

26 дО "-.,6 В.

1-}а фиг, 3 приведен график изменения содержания легиру??}д??их элементов(С?,Ni.,Mà)

Bg 7?лине заготовки} полученной на уст&Йющ, ñõåìå ко-;.орой показана на фиг. ". По

oc?? абсцисс отложены рассто}?ния oT топ??а заготОвки в милли мет рах, пО Оси Ор дичат — содержание К легирующих элементов, g;, Мо в процентах.

Процесс получения сплава осуществляется гутем увеличения скорости подачи одного электрода 4 и соотве=ствуюшего уменьшения скорости подачи другого электрода 5.

При неизменном (стандартном) сечении каждого из тел, участву?О?цих В процессе, можно ??олу ?1?ть;практически I любое соотношение компонентов В сплаве только за счет иэмегде Г « г >" — удети. Ный вес материала стержней 1, 2, Т? и сплава, т,е„коли ?ество расплавляюшихся в единицу времени исходных материалов ОвВНО ?o}?ичестВФ закристаллизовавшегося сплава в ту же единицу Времени, Приведенная Выше зависимость ЛОзволя- я ет определять соотношение скоростей подачи стержней, Зная конкретные значения скоростей движения стержней при обычном проведении процесса переплава, когда эти скорости постоянны„ можно установить тот диа-.49 лазок их изменения, которь?й.необходим для получения},переменного состава сплава, законом изменения компонентов которого задаются. ,Я

Подаваемые с различными скоростями в зону высокой температуры исходные материалы после расплавления, смешивания в жидком состоянии застывают в зоне 8, расположенной под зоной 7, и образуют литую @р заготовку 9, }

В примере (см. фиг. 2) осуществления способа в качестве исходных материалов использовались: пластина 10 толшиной 2О мм, из марки стали 3, являющаяся одновременненни скорости этих стел, что упрощает получе??ие} сплава и позволяет получать сплав с любым соотношением компонентов.

Ие исключена возможность получения заготовок с переменным составом для изготовления образцов с целью проведения исследований, направленнь?х на установление функционельнь?х зависимостей структуры и свойств из состава сплава. Твкие исследования будут отличат ся от общепринятых (когда выплавляются серии опытных плавок, отличающихся одна от другой содержанием од- . ного или более элементов) максимальной достоверностью при минимальных затратах, так как исчезает необходи??ость в получении большого количества заготовок; устуаняются трудности в получении заготовок с точно заданным содержанием исследуемых элементов; исключается возможность пропусков наиболее ценных критических составов сплава, которые могут находится между реальными концентрациями исследуемого элемепта в опытных заготовках; устраняется "наследственность", присущая опытным плевкам иэ-эа неизбежного изменения содержания в них других легирующих элементов и отличий в технологии изготовления заг отоВОк, 4> о р м у 1 5 1 з .5 б р е т е н и я

Способ получения сплава заданного химического состава путем расплавления по крайней мере двух нодаюлчих стержней различного химического состава, о т л и ч аю ш и и с я тем, что, с целью получения сплава с -.1ерел1епным соотно1пением химических элел1 511 @55 11о оп11оk II 11. < 11 « ° .1н процессе расплав)1ения с.тср::.11 и и скоростьподачи каждого 11з Illlx 1 <- 1о

cTBRH с заданным химическ11м сос1 115 )л1 лучаемог,) сп,1ава и долей участил 55 1п м каждого элемента по выбранному 11,55л51 рс лпю при одновременном регулировании 51:5р:5л11 тров режима расплавления стержней.

507428

24Ю t,ÞÔ

220

Составитель П. Яковлева

Редактор Т, Иванова Техред.ц. дуговая Корректор Н, Бабурка

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент", г. Ужгород, ул. Гагарина, 101

Заказ Ц + Тираж gfQ Подписное

UHHHflH Государственного комитета Совета Министров СССР по делам изобретений и открытий