Колосниковая решетка

Иллюстрации

Показать всеРеферат

САН

СПИ ИЕ

ИЗОБРЕТЕНИЯ ц 508648

Союз Советских

Социалистических

Республик

К ЫТОРСКОМУ СВИДЕТЕПЬСТВУ (61) Дополнительное к авт. свид-у (22) Заявлено 20.05.74 (21) 2029955 22-2 с присоединением заявки М (23) Приорит т

Опубликовано 30.03.76. Бюллетень № 12

Дата опубликования описания 12.08.76 (51) Ц y„> з Е 27В 21 СО

Государственный комитет

Совета Министров СССР по делам изобретений и открытий

,53) УДК 669.1:622.785, .5 (088.8) (72) Авторы изобретения

H. В. Плахотний и В. Д. Кононенко (71) Заявитель

Криворожский ордена Трудового Красного Знамени горнорудный институт (54) КОЛОСНИКОВАЯ РЕШЕТКА

Изобретение относится к металлургической промышленности и может быть использовано при обжиге окатышей и спекании железорудных концентратов на конвейерных обжиговых и агломерационных машинах.

Известны тележки обжиговых и агломерационных конвейерных машин, состоящие из корпуса, ходовых роликов, подколосниковых балок и колосников, выполненных в виде гаечного ключа.

Недостатком таких конструкций тележки является то, что колосники решетки, подвергаясь циклическому воздействию высоких температур, обгорают, деформируются, перекашиваются и выпадают, образуя щели, вследствие чего падает разрежение на эксгаустере, нарушается технологический процесс и снижается производительность машины. Кроме того, несовершенство конструкции колосниковой решетки не позволяет увеличить рабочее сечение для прососа газов, что ограничивает толщину слоя окатышей или агломерата, а низкий срок службы колосников приводит к большим расходам дорогостоящей жаропрочной стали и значительным экономическим затратам на восстановление целостности колосниковой решетки.

Известна также колосниковая решетка, состоящая из дисковых колосников, свободно насаженных своими круглыми отверстиями на трубчатые параллельные охлаждаемые валы, закрепленные в корпусе паллеты, причем часть колосника размещена в зазоре между колосниками смежного ряда.

Однако при такой конструкции возможно коробление колосников за счет перепада температур по массе колосника.

Целью изобретения является повышение надежности и долговечности машины.

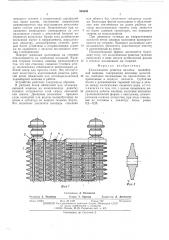

10 Это достигается тем, что колосник выполнен трапецеидальной формы с выступами, симметричными осевому отверстию, причем отношение их толщины к диаметру колосника равно

0,2 — 0,25.

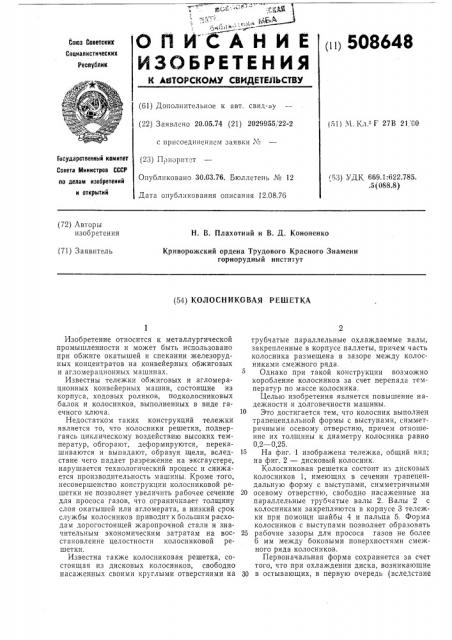

15 На фиг. 1 изображена тележка, общий вид; на фиг. 2 — дисковый колосник.

Колосниковая решетка состоит из дисковых колосников 1, имеющих в сечении трапецеидальную форму с выступами, симметричными

20 осевому отверстию, свободно насаженные на параллельные трубчатые валы 2. Валы 2 с колосниками закрепляются в корпусе 3 тележки при помощи шайбы 4 и пальца 5. Форма колосников с выступами позволяет образовать

25 рабочие зазоры для прососа газов не более

6 мм между боковыми поверхностями смежного ряда колосников.

Первоначальная форма сохраняется за счет того, что при охлаждении диска, возникающие

30 в остывающих, в первую очередь (вследствие

5О8648

Составитель Л. Панникова

Редактор 3. Ходакова

Техред Т. Трусова Корректор Л. Денискина

Заказ 1840/1 Изд. № 1557 Тира>к 752 Г!одписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 меньшего сечения в поперечнике) периферийных зонах дисков, внутренние напряжения компенсируются еще неостывшими нижележащими слоями металла. Возникающие при охлаждении напряхкения уменьшаются за счет разложения усилий у наклонной боковой поверхности колосника. Кроме того, ромбические колосники имеют в направлениях, параллельных диаметру, линзообразные сечения, которые более устойчивы к искривляющим усилиям по сравнению с дисками постоянного сечения в поперечнике.

Поворот дисковых колосников на стержне обеспечивается их свободной посадкой. Крайние стержни тележек машины располагаются так, что при стыковке смежных тележек между колосниками соблюдается необходимый рабочий зазор для прососа газов. Это обеспе!rIвает целостность колосниковой решетки рабочей ветви обжиговой или агломеризационной конвейерной машины в работе.

Устройство работает следующим образом.

В рабочей ветви обжиговой или агломерационной машпны на колосниковую решетку тележки загружается слой сырых окатышей или шихты. Дисковые колосники придают слою окатышей или шихты волнообразную по длине и зубчатую по ширине тележки форму.

Это позволяет увеличить площадь спекания или обжига без увеличения габаритов тележки. Благодаря форме колосников и образованных ими увеличенных по длине рабочих зазоров просасываемые горячие газы движутся по более сложной траектории, что повышает степень их использования.

При движении тележки по направляющим холостой ветви машины колосники проворачиваются на стержне. Проворот колосников дает

10 возможность обеспечить качественную очистку и равномерный их износ.

Положительный эффект достигается благодаря тому, что колосниковая решетка тележки выполнена в виде дисков ромбической формы

15 в сечении, насаженных на стержни.

Формула изобретения

Колосниковая решетка паллеты конвейерной машины, содержащая дисковые колосни20 ки, свободно насаженные на параллельно закрепленные в корпусе паллеты, трубчатые балки и размещенные торцевой частью в зазоре между колосниками смежного ряда, о тл ич а ю щ а я с я тем, что, с целью повышения на25 дежности работы машины, колосник выполнен трапецеидальной формы с выступами, симметричными осевому отверстию, при этом отношение их толщины к диаметру диска равно

0,2 — 0,25.