Устройство для изготовления много-слойных лент из прорезиненной ткани

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (и) 509456 (61) Дополнительное к авт. свид-ву (22) Заявлено 14.01.72 (21) 1737685/23-5 с присоединением заявки № (23) Приоритет (43) Опубликовано05.04.76. Бюллетень № 1 (45) Дата опубликования описания 06.08.76 (51) М. Кл.

B 29Н7/22

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК

678.06 .621. 852 °

678.06.621.867.2 (088.8) (72) Авторы изобретения

P. М. Колдашев и А. И. Гусаренко

Всесоюзный научно-исследовательский институт резинотехнического машиностроения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ

ЛЕНТ ИЗ ПРОРЕЗИНЕННОЙ ТКАНИ

Изобретение относится к устройствам для изготовления резинотехнических изделий, например сердечников транспортерных лент и плоских приводных ремней.

Известно устройство для изготовления 5 многослойных лент из прорезиненной ткани, содержащее приводные намоточные барабаны, приводные дублирующие валки, реверсивный привод их вращения, обводные и прижимные ролики (см. авт. свид. № 306026, 0 кл, B29h7/22 от 1968 г).

В известном устройстве привод дублируюших валков не обеспечивает постоянное по величине натяжение каждого слоя ткани в собираемом сердечнике транспортерной лен- И ты или плоского приводного ремня независимо от направления врашения дублируюших валков и количества слоев в сердечнике.

Целью изобретения является устранение указанного недостатка. Поставленная цель 20 достигается тем, что в кинематическую схему привода одного из дублируюших валков введен дифференциал, связанный с приводом врашения валков через вариатор и переключающий механизм, обеспечивающий постоянноеб направление вращения ведущей шестерни дифференциала независимо от направления врашения электродвигателя. Для выведения прокладочной ткани из зоны дублирования устройство снабжено накопителем прокладочной ткани в виде, например, петлевого компенсатора.

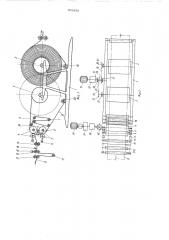

На фиг. 1 изображено предлагаемое устройство, обший вид; на фиг. 2 — кинематическая схема привода намоточных барабанов; на фиг. 3 — кинематическая схема привода дублируюших валков.

Устройство содержит станину 1, на которой последовательно установлены приводные намоточные барабаны 2 и 3, две пары приводных дублирующих валков 4 и 5, накопитель прокладочной ткани 6 в виде петлевого компенсатора 7, нажимной ролик 8 с тензодатчиками 9, обводные ролики 10.

Для регулировки зазора дублирующих валков 4 и 5 установлены пневмоцилиндры 11.

Для подачи обрезиненной ткани 1 2 смонтированы направляютцие ролики 13 и 14, прижимные ролики 15 с пневмоцилиндром

16, петлевой компенсатор 17 для обрези509456 ненной ткани 12 и нож 18 для поперечной резки обрезиненной ткани.

Для заготовки сердечника 19 на станине 1 установлены направляюшие ролики 20.

Привод намоточных барабанов 2 и 3 (см, 5 фиг. 2 ) содержит элестродвигатель 2 1, редуктор 22, трансмиссионный вал 23, звездочки 24, 25, 26 и 27, цепные переда 1и и 29, муфты 30 и 31 и тоРмоза 32 и 33.

Привод дублируюших валков 4 и 5 содержит электродвигатель 34, редукторы 35 и 36, трансмиссионные валы 37, 38, 39, 40 и 41, шестерни 42, 43, 44, 45, 46, 47, 48.

В кинематическую схему привода дублирующего валка 5 (см. фиг. 3) введен дифференциал 49 с ведушей шестерней 50, связанный с электродвигателем 34 через варнав тор 51, и включаюший шестерни 52 и 53 и муфты 54 и 55 переключаюший механизм, обеспечиваюший постоянное направление врашения ведушей шестерни 50 дифференциала

49 независимо от направления врашения электродвигателя 34.

Описываемое устройство работает сле— дуюшим образом.

Поступаемую от каландра обрезиненную ткань 12 через направляющие ролики 13, петлевой компенсатор 17, прижимные ролики 15, направляющие ролики 14 заправля— ют между дублируюшими валками 1 и закрепляют на прокладочной ткани 6. Включают электродвигатели 21 и 34 и начинают процесс намотки обрезиненной ткани 1 2 совместно с прокладочной тканью 6 на намоточный барабан 2, При этом прокдадочная ткань . переходит с намоточного барабана ч-ре=- петлевой компенсатор 7 на намоточ— ный барабан 2. 4О

После окончания намотки первого слоя необходимой длины обрезиненной ткани 1 2 на намоточный барабан 2 обрезиненнуюткань

12 перезаправляют в зазор между дублируюшими валками 5, сложенную вдвое с кон — Ы цом обрезиненной ткани 12, .находяшейся на намоточном барабане 2, и начало ее закрепляют на прокладочной ткани 6, закрепленной на намоточном барабане 3. В пневмоцилиндры 11 подают под давлением воздух, вклю- 50 чают электродвигатели 21 и 34 и начинают процесс намотки заготовки 19 совместно с прокладочной тканью--6 на намоточный барабан 3 через направляюшие ролики 20. При этом обрезиненная ткань 12 с намоточного барабана 1 проходит через дублируюшие валки 4 и совместно с обрезиненнойтканью

1 2, поступаюшей от каландра, дублируется в дублируюших валках 5, наматывается на намоточный барабан 3 совместно с прокладочной тканью 6, поступающей с намоточного барабана 2, минуя дублирующие валки 4 и

5, через петлевой компенсатор 7.

При намотке обрезиненной ткани 1 2 на намоточный барабан 2 включенный электродвигатель 21 через редуктор 22 приводит во врашение трансмиссионный: вал 23, на который свободно насажены звездочки 24 и 26, попеременно соединяемые с валом

23 посредством муфт 30 и 31.

При включении электродвигателя 21 одновременно включается муфта 30, соединяюшая звездочку 24 через цепную передачу

29 со звездочкой 25, жестко закрепленной на валу намоточного барабана 2, при этом тормоз 33 отключен, Муфта 31 и звездочка 26 привода намоточного барабана 3 свободно вращаются на валу 23, при этом тормоз 32 включен и подтормаживает намоточ— ный барабан 3.

При намотке обрезиненной ткани 12 на намоточный барабан 3 отключаются тормоз

32 и муфта 30. Включаются тормоз 33, обеспечивающий подтормаживание намоточного барабана 2, и муфта 31, приводяшая во врашение через звездочки 26 и 27 и цепную передачу 28 намоточный барабан 3.

Одновременно с работой привода намоточных барабанов 2 и 3 включают электродвигатель 34 привода дублируюших валков 4 и 5, который через трансмиссионный вал 37, редуктор 36, трансмиссионный вал 40 приводит во врашение дублируюшие валки 4, Через шестерни 45 и 46, трансмиссионный вал 39, шестерни 47 и 48 одновременно с дублируюшими валками 4 приводят во врашение дублирующие валки 5.

С целью создания необходимого натяжения в заготовке между дублируюшими валками 4 и 5 создают постоянную разницу скоростей дублируюших валков 4 и 5 при помоши дифференциала 49 и вариатора 51.

От трансмиссионного вала 37 и шестерен 42 и 43, трансмиссионного вала 38 и шестерни 44 приводится во врашение шестерня 53, свободно насаженная на вал 41, который врашается при включении муфты 55 переключаюшего механизма.

От вала 41 врашение передается через вариатор 51, с помощью которого задают относительную разницу окружных скоростей дублирующих валков 4 и 5, и через редуктор 35 — ведушей шестерне 50 дифференциала 49, которая через шестерни дифференциала 49 будет прибавлять (или вычитать) обороты дублируюших валков 5. Если дубпируюшие валки 4 являются ведушими, то направление врашения шестерни 50 будет в

509456 сторону вычитания оборотов дублируюших валков 5.

При осуществлении реверса электродвигателя 34 переключающий механизм автоматически выключает муфту 55 и включает муфту 54. Вал 41 и, следовательно, ведущая шестерня 50 дифференциала 49 не меняют направления своего вращения. Таким образом при реверсе электродвигателя 34 направление вращения шестерни 50 обеспечивает увеличение на ту же величину числа оборотов дублирующих валков 5. Эти валки становятся ведущими.

Таким образом регулируется по величине и автоматически сохраняется постоян- 15 ной разность оборотов дублирующих валков

4 и 5 независимо от направления их совместного вращения.

Для получения последующих слоев заготовки 19 автоматически включается реверс 20 привода устройства, и сборку заготовки 19 производят при многократном прохождении ее совместно с обрезиненной тканью 12 в прямом и обратном направлениях через дублирующие валки 4 и 5 и с поперемен- 25 ной намоткой заготовки 19 на намоточные барабаны 2 и 3.

Первоначальное натяжение в обрезиненной ткани 12 перед входом в зазор дублирующих валков 4 или 5 задают при помощи ЗО подвижного ролика петлевого компенсатора

17.

Увеличивающийся расход прокладочной ткани 6 по мере увеличения толщины заго35 товки 19 компенсируется за счет избытка прокладочной ткани в петлевом компенсаторе 7.

После сборки заготовки 19 привод устройства выключают, и при помощи пневмоцилиндров 16 обрезиненную ткань 12 зажимают прижимными роликами 15 и отрезают от заготовки 19 ножом 18.

3аготовку сердечника 19 перематывают на намоточный барабан 3, отсоединяют от прокладочной ткани 6 и передают на дальнейшую б uотку.

Формула изобретения

1, Устройство для изготовления многослойных лент из прорезиненной ткани, содержащее приводные намоточные барабаны, приводные дублирующие валки, реверсивный привод их вращения, обводные и прижимныеролики,отличaþøееcÿ тем, что, с целью обеспечения постоянного по величине натяжения каждого слоя ткани, в кинематическую схему привода о=ного из дублирующих валков введены дифференциал, связанный с приводом вращения валков через вариатор, и переключающий ме— ханизм.

2. Устройство по и. 1, о т л и ч а ю ш е е с я тем, что, с целью выведения прокладочной ткани из зоны дублирования, устройство снабжено накопителем прокладочной ткани в виде, например, петлевого компенсатора.

509456

Заказ з 57

Изд. ь gag

ТиРаж 514 Подписное

LIHNI!, И Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35 Раушская наб., д. 4/5

Филиал ППП "Патент", г, Ужгород, ул. Проектная, Составитель T. Фессалоннцкая едактоР Л. Ушакова Техред Т. курилке Корректор Л. Бракннна