Способ автоматического управления процессом тепловой обработки жидких пищевых продуктов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ii) 5I02I9

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 24.10.74 (21) 2069240!13 (51) М. Кл. А 23L 3/16

А 231 1/02 с присоединением заявки №

Государственный комитет

Совета Министров СССР (23) Приоритет

Опубликовано 15.04.76. Бюллетень № 14

Дата опубликования описания 09.06.76 (53) УДК 66.065.32 (088.8) по делам изобретений и открытий (72) Авторы изобретения

А. И. Гатии, М. И. Михель, Д. А. Розенберг и Е. И. Фукс (71) Заявитель

Одесское специальное конструкторско-технологическое бюро продовольственного машиностроения (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ПРОЦЕССОМ ТЕПЛОВОЙ ОБРАБОТКИ

ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ

Изобретение относится к консервной промышленности и может быть применено, например, в линиях производства томатного сока.

Известны способы автоматического управления процессом тепловой обработки жидких пищевых продуктов, например соков, в установке, включающей емкость, теплообменник и рециркуляционный контур, заключающийся в регулировании расхода пара в зависимости от изменения температуры продукта на выходе теплообменника и в осуществлении рециркуляции продукта.

Недостатком известного способа является то, что кратковременные падения давления греющего пара (явление довольно частое на консервных заводах) могут приводить к недогреву сока. Это происходит из-за инерционности применяющихся средств автоматического контроля температуры, которые не успевают фиксировать кратковременные понижения температуры продукта на выходе из теплообменника. Вследствие этого на участок розлива могут поступать порции нестерильного продукта, что недопустимо, поскольку он не подлежит дальнейшей стерилизации.

При более длительных падениях давления греющего пара, когда автоматический паровой клапан по сигналу о понижении температуры продукта на выходе из теплообменника полностью открывается, но температура продолжает падать, производится рециркуляция подогретого продукта в исходную емкость.

С целью улучшения качества сока по пред5 лагаемому способу измеряют давление греющего пара и температуру продукта перед теплообменником и в зависимости от измеренных величин изменяют расход продукта, поступающего в теплообменник до величины, обесl0 печивающей регулирование температуры продукта на выходе теплообменника в заданных пределах, а рециркуляцию продукта осуществляют при падении давления пара ниже предельно допустимого значения.

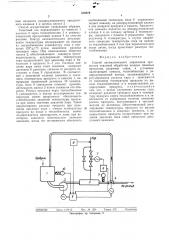

15 На чертеже схематично изображено устройство, реализующее предлагаемый способ.

Устройство содержит емкость 1, насос 2 с регулируемой производительностью, тепло20 обменник 3, рециркуляционный продуктовый клапан 4, контур автоматического регулирования температуры продукта, состоящий из датчика 5 температуры продукта на выходе из теплообменника 3, регулятора 6 и регули25 рующего парового клапана 7.

На паровой магистрали перед регулирующим клапаном 7 установлен датчик 8 давления, соединенный с блоком 9 управления.

К блоку 9 подключен также датчик 10 тем30 пературы продукта в емкости 1, исполнитель510219

Формула изобретения

ЦНИИПИ Заказ 1154!12 Изп. № 1254 Тираж 575 Подписное

Типография, пр. Сапунова, 2 ный механизм рециркуляционного продуктового клапана 4 и привод насоса 2.

Способ осуществляют следующим образом.

Томатный сок перекачивают из емкости 1 насосом 2 через теплообменник 3 и рециркуляционный продуктовый клапан 4 на участок розлива. Контур автоматического регулирования температуры поддерживает на выходе из теплообменника температуру сока в пределах 125 1-1 С путем изменения расхода греющего пара. При номинальных оборотах пасоса 2, обеспечивающего заданную производительность, регулирование температуры сока осуществляют при давлении пара в магистрали в пределах 5 — 7 ати. Падение давления пара ниже этого значения измеряют датчиком 8 давления, сигналы от которого поступают в блок 9 управления. В соответствии с величиной падения давления и значением температуры продукты в емкости 1, непрерывно измеряемой датчиком 10 температуры, блок 9 управления изменяет производительность насоса 2 путем снижения его оборотов, Расход продукта через теплообменпик

3 уменьшается, и контур регулирования температуры может продолжать обеспечивать стабилизацию заданной температуры продукта при новом значении давлении пара. Такая корректировка расхода продукта при изменении давления пара с учетом температуры продукта на входе в теплообмепник может осуществляться многократно, и лишь при некотором заданном минимальном значении давления, когда нет возможности обеспечить необходимый теплосъем, блок 9 управления подает команду на рециркуляционный клапан

4 для возврата продукта в емкость. Аналогичная команда подается на рециркуляционный

5 клапан 4 и по сигналу датчика 5 температуры, связанного с блоком 9 управления через регулятор 6 температуры, в случае аварийного снижения температуры сока на выходе из теплообменника 3 или при первоначальном

10 пуске линии, когда происходит разогрев теплообменника.

15 Способ автоматического управления процессом тепловой обработки жидких пищевых продуктов, например соков, в установке, включающей емкость, теплообменник и рециркуляционный контур, заключающийся в

20 регулировании расхода пара в зависимо"ти от изменения температуры продукта на выходе теплообменника и в осуществлении рециркуляции продукта, отличающийся тем, что, с целью улучшения качества сока, 25 измеряют давление греющего пара и температуру продукта перед теплообменником и в зависимости от измеренных величин изменяют расход продукта, поступающего в теплообменник до величины, обеспечивающей pery30 лирование температуры продукта на выходе теплообменника в заданных пределах, а рециркуляцию продукта осуществляют при падении давления пара ниже предельно допустимого значения.