Способ обработки зубчатых колес

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

p>) 5l0333 йеее. Сенатских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву 439356 (22) Заявлено 28.03.75 (21) 2119346/08 с присоединением заявки № (23) Приоритет

Опубликовано 15.04.76. Бюллетень № 14

Дата опубликования описания 01.06.76 (51) М. Кл. В 23F 5/08

Государственный комитет

Совета Министров СССР по делам иеобретенрй и открытий (53) УДК 621.923.5:621. .833 (088.8) (72) Авторы изобретения

А. А. Авраамов и В. И. Артемьев

Московский завод шлифовальных станков (71) Заявитель (54) СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС

Изобретение относится к станкостроению.

По основному авт. св. 439356 известен способ обработки зубчатых колес, при котором обработку производят несколькими кругами, которые устанавливают так, что их режущие кромки в своем движении воспроизводят зубья колес внутреннего зацепления, а обрабатываемое изделие устанавливают эксцентрично внутри этого колеса и сообщают изделию планетарное движение вокруг оси зубчатого колеса внутреннего зацепления и в противоположную сторону вокруг собственной оси со скоростью, обеспечивающей взаимное качение изделия и инструмента без проскальзывания.

При этом способе все круги образуют только одну производящую поверхность, соответствующую профилю колеса внутреннего зацепления. Следствием этого является то, что все круги работают в равных условиях и, следовательно, их необходимо выбирать такого качества (твердости, зернистости и т. д.), чтобы они одновременно удовлетворяли противоречивым требованиям: высокой производительности шлифования и хорошего качества поверхности обрабатываемого изделия.

В предложенном способе в процессе обработки используют дополнительные круги, профиль которых выполняют эквидистантным профилю зуба колеса внутреннего зацепления.

Круги устанавливают по радиусу от центра колеса внутреннего зацепления с шагом, равным величине снимаемого за один проход припуска, а по длине окружности колеса внут5 реннего зацепления с шагом, равным числу зубьев обрабатываемого колеса.

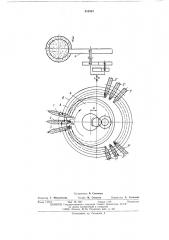

Предлагаемый способ поясняется чертежом.

Обработку производят несколькими колесами внутреннего зацепления, имеющими экви10 дистантные поверхности, образованные шлифовальными кругами 1, 2, 3 ... соответственно.

Круг 1 имеет форму профиля зуба колеса внутреннего зацепления и в совокупности с другими такими же кругами 1, 1" ... воспро15 изводит профиль колеса внутреннего зацепления (с числом зубьев Z) путем вращения вокруг собственной оси и относительного перемещения вдоль образующей зуба колеса внутреннего зацепления. Круги выполнены из мел20 козернистого материала и служат для чистовой обработки изделия.

Изделие 4 с числом зубьев Z; (где Z;(Z) устанавливают эксцентрично внутри колеса внутреннего зацепления и сообщают ему пла25 нетарное движение вокруг оси зубчатого колеса в направлении, указанном стрелкой.

В направлении, противоположном стрелке, на расстоянии A от каждого круга 1, 1, 1" соответственно устанавливают круги 2, 2, 2"..., 30 имеющие форму, эквнднстантную профи510333 лю зуба колеса внутреннего зацепления. Круги 2, 2, 2" ... в своем движении воспроизводят профиль поверхности, эквидистантпый профилю колеса внутреннего зацепления, выполнены из среднезернистого материала и служат для получистовой обработки.

Круги 3, 3, 3" ... устанавливают па расстоянии Л от кругов 2, 2, 2"... в том же направлении (противоположном стрелке) . Круги 3, 3, 3" ... имеют форму, эквидистантпую профилю зуба колеса внутреннего зацепления, но иную, чем круги 2, 2, 2"... и в своем движении воспроизводят поверхность, эквидистантную поверхности колеса внутреннего зацепления. Круги выполнены из крупнозернистого материала и служат для черновой обработки.

Расстояние по нормали между эквидистантными поверхностями аь a> ... устанавливают равным величине снимаемого за один проход припуска, поэтому оно может быть различным между отдельными смежными поверхностями.

Обработку производят следующим образом.

Обрабатываемое изделие помещают эксцентрично внутри колеса внутреннего зацепления и сообщают вращательное движение вокруг оси этого колеса с радиусом R, равным величине эксцентриситета, и движение вокруг собственной оси со скоростью, обеспечивающей взаимное качение станочно-полоидных окружностей без проскальзывания.

При своем движении каждая впадина обрабатываемого колеса встречает сначала круги

3, 3, 3".... При касании одной из впадин круга 3 происходит снятие стружки. Следующее касание этой же впадины со шлифовальным кругом происходит при дальнейшем движении

5 через число зубьев, равное Z; (если считать по длине окружности колеса внутреннего зацепления). В этом месте установлен круг 2. Происходит снятие стружки по величине, равное а, т. е. расстояпию по нормали между экви10 дистантными поверхностями, воспроизводимыми кругами 3, 3, 3"... и 2, 2, 2"....

Число зубьев Z колеса внутреннего зацепления выбирают простым с тем, чтобы каждая впадина не попадала каждый раз на «свой»

15 круг, а последовательно обрабатывалась всеми установленными кругами. В этом случае происходит некоторое усреднение как по нагрузке на круги, так и по получаемой точности обрабатываемого колеса.

Формула изобретения

Способ обработки зубчатых колес по авт. св.

439356, отл ич а ющий ся тем, что, с целью улучшения качества обрабатываемого

25 изделия, в процессе обработки используют дополнительные круги, профиль которых выполняют эквидистантным профилю зуба колеса внутреннего зацепления, и устанавливают их по радиусу от центра колеса внутреннего за30 цепления с шагом, равным величине снимаемого за один проход припуска, и по длине окружности того же колеса с шагом, равным числу зубьев обрабатываемого колеса.

Редактор Г. Мозжечкова

Составитель В. Слиткова

Техред М. Семенов

Корректор А. Галахова

Заказ 1151/2 Изд. 74з 1257 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2