Устройство для тонкого измельчения вязко-пластичных материалов

Иллюстрации

Показать всеРеферат

г (ю 5И968

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 27.04.72 (21) 1777210, 28-13 (51) Ч. Кл.- "В 02С !8 Оь

A 22С 17/00 с присоединением заявки №

Государственный комнтет

Совета Министров СССР ло делам изобретений и открытий (23) Приоритет

Опубликовано 30.04.76. Бюллетень № 16

Дата опубликования описания 11.06.76 (53) УДК 637.523.4 (088.8) (72) Авторы изобретения

А. И, Жаринов, О. A. Мартынов, И. И. Судзиловский, Г. С. Чепель и Ю. В. Проскуренко (71) Заявитель

Московский технологический институт мясной и молочной промышленности (54) УСТРОЙСТВО ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ

ВЯЗКО-ПЛАСТИЧЕСКИХ МАТЕРИАЛОВ

Изобретение относит.я к мясной промышленности, а именно к производству бесструктурных колбас.

Известно устройство для тонкого измельчения вязко-пластических материалов, например мяса, содержащее два параллельно и соосно установленных диска с зубчатой насечкой на обращенных одна к другой сторонах.

Однако для этого устройства характерен перегрев материала за счет движения дисков с зубчатой насечкой. Кроме того, в материале увеличивается концентрация воздуха, а также в него попадают металлические примеси. Все это ухудшает качество материала.

С целью исключения перегрева материала и 15 предотвращения попадания в него воздуха и металлических примесей зубья каждого диска в предлагаемом устройстве выполнены кольцевой формы и имеют различную высоту, постепенно увеличивающуюся от центра к 20 периферии, причем диски установлены неподвижно с образованием между зубьями зазора, уменьшающегося в радиальном направлении. При этом зубья каждого диска расположены по концентрическим окружностям, à 25 разность высот соседних зубьев равна 0,5—

3,0 мм.

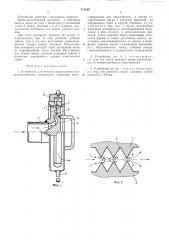

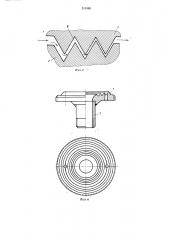

На фиг. 1 схематически изображено предлагаемое устройство, продольный разрез; на фиг. 2 показано расположение зубьев одного диска по отношению . другому; на фиг. 3 приведен вариант расположения зубьев одного диска по отношению к другому; на фиг.

4 — диск со штуцером, две проекции, Устройство для тонкого измельчения вязко-пластических материалов содержит диски

1 и 2 с зубчатой насеч кой, установленные параллельно и скрепленные накидной гайкой 3 с держателями 4. Центровка дисков осуществляется с помощью штифтов 5. С диском 2 жестко соединена рукоятка 6, Предварительно измельченный вязко-пластический материал подается в устройство через штуцер 7.

Зубья каждого диска выполнены кольцевой формы и имеют различную высоту, постепенно увеличивающуюся от центра к периферии причем разница между высотой соседних зубьев лежит,в пределах 0,5 — 3,0 мм.

Диски установлены неподвижно с образованием между зубьями зазора, уменьшающегося в радиальном направлении.

Возможны два варианта расположения зубьев одного диска по отношению к другому, когда вершины зубьев одного диска находятся против вер|шин зубьев .другого .диска, либо против оснований зубьев другого диска.

Зубья каждого диска расположены по концентрическим окружностям и представляют собой нарезанные острые кромки треугольного профиля.

511968

Фиг,2

Фиг. 1

Устройство работает следующим образом, Вязко-пластический материал с помощью насоса через штуцер 7 нагнетают в кольцевой зазор 8 между дисками 1 и 2 с усилием, позволяющим продавить его между зубьями дисков.

При этом материал, проходя Ilo зазору 8, измельчается как за счет резания гранями зубьев, так и за счет постепенно уменьшающегося зазора между дисками. Измельченный материал выходит через кольцевой зазор на периферийной части дисков. Регулирование зазора между дисками накидной гайкой 3 позволяет варьировать степень измельчения

C6lPhH.

Формула изобретения

1. Устройство для топкого измельчения вязко пластических материалов, например мяса, содержащее два параллельно и соосно установленных диска с зубчатой насечкой на обращенных одна к другой сторонах, отл ич а ю щ е е с я тем, что, с целью исключения перегрева материала и предотвращения попадания в него воздуха и металлических примесей, зубья каждого диска выполнены кольцевой формы и имеют различную высоту, постепенно увеличивающуюся от центра к пери10 ферии, причем диски установлены неподвижно с образованием между зубьями зазора, уменьшающегося в радиальном направлении.

2. Устройство по п.,1, о т л и ч а ю.щ е е15 с я тем, что зубья каждого диска расположены по концентрическим окружностям.

3. Устройство по пп. 1 и 2, отл и ч а ю щ е еся тем, что разность высот соседних зубьев

20 равна 0,5 — 3,0 мм.