Устройство для отключения аварийных труб

Иллюстрации

Показать всеРеферат

О Il М C А H И i: —; 00 5!2337

Союз Советских

Социалистических

Республик

МЗОБРЕТЕ НИ&

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 26.11.73 (21) 1972917!24-6 с присоединением заявки Л" (23) Приоритет

Опубликовано ЗО.О4.76. Бюллетень № 16

Дата опубликования описания 24.06.76

Государственный коээитет

Совета Министров СССР во делам изобретений и открытий (72) Авторы изобретения

H. А. Георгиевский и Д. И. Исбатыров (71) Заявитель (54) УСТРОЙСТВО

ДЛЯ ОТКЛЮЧЕНИЯ АВАРИЙНЫХ ТРУБ

Изобретение относится к устройствам для отключения аварийных труб кожухотрубных теплообменников.

Известны устройства для отключения аварийных труб снабженного коллекторными камерами кожухотрубного теплообменника с давлением в трубах, большим, чем в межтрубном пространстве, содержащие «а входных и выходных торцах каждой трубы заглушки, укрепленные в лапках втулки.

Цель изобретения — расширение пределов срабатывания устройства и обеспечение надежной фиксации заглушек.

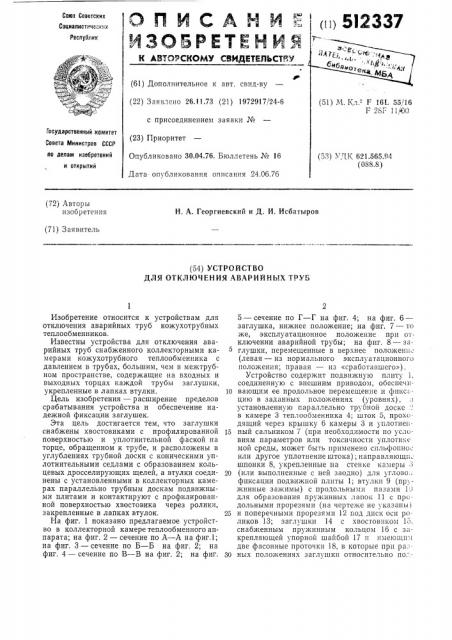

Эта цель достигается тем, что заглушки снабжены хвостовиками с профилированной поверхностью и уплотнительной фаской на торце, обращенном к трубе, и расположены в углублениях трубной доски с коническими уплотнительными седлами с образованием кольцевых дросселирующих щелей, а втулки соединены с установленными в коллекторных камерах параллельно трубным доскам подвижными плитами и контактируют с профилированной поверхностью хвостовика через ролики, закрепленные в лапках втулок, На фиг. 1 показано предлагаемое устройство в коллекторной камеретеплообменного аппарата; на фиг. 2 — сечение по А — А на фиг.1; на фиг. 3 — сечение по Б — Б на фиг, 2; на фиг. 4 — сечение по  — В на фиг. 2; на фиг.

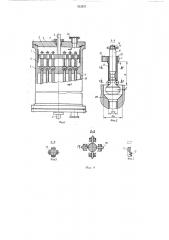

5 — сечение по à — Г на фиг. 4; на фиг. 6 —заглушка, нижнее положение; на фиг, 7 — то же, эксплуатационное положение при отключении аварийной трубы; на фиг. 8 — заглушки, перемещенные в верхнее положени (левая — из нормального эксплуатационного положения; правая — из «сработавшего»).

Устройство содержит подвижную плиту 1, соединенную с внешним приводом, обеспечп10 вающим ее продольное перемещение и фикс,.цию в заданных положениях (уровнях), установленную параллельно трубной доске:. . в камере 3 теплообменника 4; шток 5, проходящий через крышку 6 камеры 3 и уплотнен)5 ный сальником 7 (при необходимости по условиям параметров или токсичности уплотняе мой среды, может быть применено спльфопно. или другое уплотнение штока); направляющп.: шпонки 8, укрепленные на стенке камеры

20 (или выполненные с ней заодно) для углово.. фиксации подвижной плиты 1; втулки 9 (пружинные зажимы) с продольными пазами 1: для образования пружинных лапок 11 с продольными прорезями (на чертеже не указаны)

25 и поперечными прорезями 12 под диск оси роликов 13; заглушки 14 с хвостовпком 1 . снабженным пружинным кольцом 16 с закрепляющей упорной шайбой 17 и имеющп;1 две фасонные проточки 18, в которые при ра, 30 ных положениях заглушки относительно по,512337 вижной плиты входят ролики пружинного зажима.

Втулки 9 (пружинные зажимы) укреплены в подвижной плите 1, соосно трубам 19, укрепленны м в трубно и доске 2.

Крепление втулок 9 в плите 1 выполнено на резьбе, затяжкой под бурт, с фиксацией от самоотвинчивания путем вдавливания металла плиты в предусмотренную для этой цели прорезь 20 на торце втулки 9 кернением. Могут быть применены и другие виды крепления, например развальцовка с предварительным отпуском верхней части гильзы, пайка и т. д.

В промежутках между отверстиями под втулки 9 подвижная плита 1 перфорирована сквозными отверстиями 21, предназначенными для пропуска среды к трубам из верхней части камеры, куда она подается через патрубок 22 (то же для выходной камеры, но в обратном направлении).

Уплотнительной части заглушки придана коническая (сферическая) форма. Для повии ления плотности уплотнительная часть мо>: ет быть плакирована мягким металлом или другим материалом, выбранным с учетом параметров и свойств протекающей среды.

Вход в каждую трубу выполнен в виде цилиндрической расточки, оканчивающейся коническим уплотнительным седлом 23 (фиг. 2) под заглушку.

Диаметр расточки др (фиг. 2) выбран из расчета образования между ней и заглушкой кольцевой дросселирующей щели о (фиг. 2), а диаметр заглушки из рас-;ета контакта ее с седлом за пределами наружного диаметра тру бы.

При небольшой перемычке между образующими труб возможна организация седла с использованием толщины тру бы путем механической обработки сварного шва совместно с небольшим участком трубной доски; лучшими в данном случае являются вари",нты присоединения труб к трубпой доске без выхода конца трубы на наружную поверхность тру.бной доски (сварка «в ус» или в заточку на внутренней поверхности трубной доски), при которых диаметр отверстия в трубной доске ранен (или меньше) внутреннему диаметру присоединенной трубы. В последнем случае отсечение трубы выполняется автоматически, так как течь в заделке оказывается отсеченной от камеры, при любом месте контакта заглушки с трубной доской, а конструктивный размер для выполнения перемычки между расточками кольцевой дросселирующей щели о (фиг. 2) и седла в трубной доске увеличивается.

Подвижная плита с помощью привода может занимать относительно трубной доски три фиксированных положения (уровня): нормальное, или эксплуатационное, показанное на фиг. 2 и 7; нижнее, показанное на фиг. 6; верхнее, показанное на фиг, 8.

55 б0 б5

Заглушка по отношению к подвижной плите и к седлу 23 в трубнои доске может занимать

5 положений: нормальное, когда ролики 13 пружинного зажима находятся на наименьшем диаметре нижней проточки хвостовика, а подвижная плита 1 находится в эксплуатационном положении (фиг. 2); заглушка упруго прижата к седлу при нижнем положении подвижной плиты 1, ролики находятся на коническом участке нижней проточки хвостовика, чем и обеспечивается поджим (фиг. 6); «сработавшее» вЂ” заглушка упруго прижата к седлу контактом роликов с коническим участком верхней проточки при эксплуатационном положении подвижной плиты 1 (фиг. 7); заглушка поднята из нормального положения (левая заглушка на фиг. 8) и заглушка поднята из сработавшего положения (правая заглушка на фиг. 8) переводом подвижной плиты 1 в верхнее положение (фиг. 8).

Работает устройство следующим образом.

При нормальной эксплуатации подвижные плиты 1 в обеих камерах трубной полости зафиксированы в эксплуатационном положении; заглушки 14 по отношению к седлам 23 и подвижным плитам 1 находятся в нормальном положении (фиг. 2), при котором обеспечивается проток циркулирующей среды через дросселирующую щель 6. Протекающая среда за счет дросселирования на щели б создает на заглушках перепад давления и соответственно усилия, направленные на входе среды в трубы и на выходе среды от труб.

В обоих случаях при максимальных эксплуатационных расходах этих усилий далеко не лостаточно для разведения лапок пружинных зажи»:ов и продольного перемещения заглушек (предварительно может быть рекомендован че1ырехкратный запас по усилию или соответственно двукратный по расходу среды с уточнением при проектировании по условиям работы контуров).

При большом прорыве давление в аварийной тр; бе резко падает, что приводит к тому, что в кее устремляется поток среды как со стороны входной, так и со стороны выходной камеры.

При этом ввиду увеличенного перепада между трубным и межтрубным пространством (по сравнению с перепадом между входной и выходной камерами при нормальной эксплуатации) поток среды в аварийную трубу (в том .èñëå и из выходной камеры) значительно превышает эксплуатационный, что приводит к появлению на заглушках усилий (для обоих концов аварийной трубы направленных к трубе), достаточных для разжима лапок пружинных зажимов и продвижения заглушек до контакта их с седлами в трубных досках, т. е. для срабатывания заглушек.

В сработавшем положении заглушки прижимаются к седлам перепадом давления «камера — межтрубная полость», кроме того, каждая заглушка упруго поджимается к седлу за счет контакта роликов пружинных зажимов с

512337 хвостовиками заглушки по конической поверхности верхней проточки (фиг. 7). Последнее обеспечивает удержание заглушки на седле при временных снятиях гидравлического перепада между полостями теплообменника.

Отсечение аварийной трубы при большом прорыве в ней происходит полностью автоматически и ввиду быстротечности процесса может даже оставаться незамеченным обслуживающим персоналом.

Локализация малой течи проводится путем получения информации о наличии малой течи (по показателям из межтрубной полости), прекращения циркуляции через трубы (при сохранении эксплуатационного перепада давлений между полостями), перекрытия входов всех труб заглушками путем перевода подвижных плит в обеих камерах в «нижнее» положение, при котором заглушки оказывают.ся упруго прижатыми к седлам (фиг. 6); выдержки в течение необходимого времени плит в нижнем положении.

В связи с наличием течи давление в аварийной трубе снижается до давления в межтрубной полости и заглушки этой трубы оказываются прижатыми к седлам перепадом «камера — межтрубная полость», затем подвиж плиты переводятся в обеих камерах в эксплуатаци011ное положение. При это;! 3агл, ш1!.

aaHðTTT"TTTTT T трубы, пагругкс11:!ыс ..с.;с!!n,ë",îi! давлений, остаются на седлах, так ка! усилия пружинного зажих!а для IIx подъема недостаточно; лапки пружинного зажима при подьеме плиты раздвигаются и ролики переходят на конусную часть верхней проточки хвостовика, обеспечивая упругий поджим золотника, т. е. заглушка аварийной трубы оказывается в

«сработавшем» положении (фиг. 7). Заглушки целых труо поднимаются зажимами пр .! нормальном положении пх относительно подви>кной плиты (фиг. 2).

После этого аппарат готов к эксплуатации.

Наличие ранее «сраоотавших» заглушек не меняет приведенного порядка отсечения вновь возникших малых течей. При этом при псремещениях плиты ролики пружинных зажимов этих заглушек переходят из положения, приведенного на фиг. 7, в положение, приведенное на фиг. 6, и затем обратно.

В случае ложного срабатывания всех заглушек входной камеры (например, вследствие гидроудара со стороны подводящего трубопровода) и недопустимости при этом временного прекращения циркуляции заглушки (включая и ранее «сработавшие») могут быть принудительно подняты переводом плиты 1 в верхнее положение (фиг. 8).

Преимуществом предложенного устройства является исключение необходимости выведения тсплообменника из работы, разуплотнения камер и проведения заглушения аварийных труб илп их замены при появлении каждой отдельной течи.

Другим экономическим эффектом является возможность снижения пл!! ликвидации резервирования -еплообмснных поверх. "czei!, а также их излишнего дробления на отключаемые арматурой участки, что обеспечивает упрощение и удешевление системы, в которой теплообменники используются.

Формула изобретения

Устройство для отключения аварийных труб с1!абжс!1!!О 0 коппс!!торIT 1!!! 1!амера.,111 кожу7!?Tpb Оного теплооб.; с1!1!!!. . с;,аглс!!,".О T а тру30 =ax.;.: л1,:!!и:,, .: - .;:с .:гр;.б! Ом пространстве, содсржащес !!а вхо,"!1ых и выходных Торцах каждой нз труб заглушки, укрепленные в лапках втулки, отличающееся тем, что, с целью расширения пределов срабатывания

35 устройства и обеспечения надежной фиксации заглушек, заглушки снабжены хвостовиками с про!11илированной поверхностью и уплотнительной фаской на торце, обращенном к трубе, и расположены в углублениях трубной дос40 ки с коническими уплотн!!тельными седлами с образованием кольцевых дросселирующих щелей, а втулки соединены с установленными в коллекторных камерах параллельно трубным доскам подвижными плитами и контактируют

45 с профплированной поверхностью хвостовика

Iapp3 p0 IHHII, за1среп;IeIIHbIe в лапках вт лок.

512337 иа

Составитель Т. Юдина

Техред А. Камышннкова

Корректор E. Рогайлнна

Редактор В. Левятов

Типография, пр. Сапунова, 2

Заказ 1800/1 Изд. № 1349 Тираж 1134 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5