Устройство для подачи и распределения шихты на палетты агломерационной машины типа дуайт-ллойда

Иллюстрации

Показать всеРеферат

Класс 18 а, 1 № 51283

С CCP

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, ВЫДАННОМУ НАРОДНЫМ КОМИССАРИАТОМ ТЯЖЕЛОЙ ПРОМЫШЛЕННОСТИ, ог

Зарегистапровано в Гос1дарсввенном бюро после дующей регистраиии изобретений при Госплане СССР

С. М. Мееров.

Устройство для подачи и распределения шихты на палеты агломерационной машины типа Дуайт-Ллойда.

Заявлено 15 сентября 1936 года за ¹ ТП-0201.

Опубликовано 30 июня 1937 года.

Настоящее изооретенне относится к устройствам для подачи шихты в маиииы типа Дуайт-.1лойда и имеет целью

y;IyInInrI распределение шихты на палет<1х, повысить производительность машин и улу пиить качество агломерата.

В настоящее время на агломерационных фабрнк11х приняты 11ва сиосооа подачи шихты на ленты Дуайт-,1ло11да: посредством бараоанного питателя или же посредством маятникового питателя.

Как в первом, так и во втором случае шихта, выходя из интателя, попа;1ает сперва иа наклонный лист, а затем уже на колосниковую решетку. Благодаря этому несколько усиливается сегрегация материалов по крупности и понижается насыпной вес 1нихты. В вопросе î том, какой спосоо загрузки оказывается наибо;гго выгодным, нет едино11 твердо установившейся точки зрения.

Действительно, американская практика агломерации железных руд пришл» почти к повсеместному применению маятникового питателя (с вьцелением подстила вследствие сегрегацшг материалов иа лл нте). В противоположность этому в Германии остановнлнсь на питателях бара< ппного типа с вьцелением и подачей, иодстила на ленты помощью снециалгипях устройств.

0l)

1ик известно, процесс агломерации заключается в том. что через шихту, содержащую топливо. просасывается воздух.

Зажигание производится с поверхности и горение постепенно распространяется вниз. доходя до колосниковой решетки.

Зона спекания. где господствуют высокие температуры. представляет собой. таким образом, тонкий дифференциальный слой, передвигающийся с, определенной скоростью све<)ху Вниз.

Большой изоыток воздуха в процессе спекания. вследствие быстрого подвода кислорода и отвода газообразных продуктов и реакций. черезвычайно интенсифицирует развитие процесса.

Ероме того. воздух, отнимая тепло от вьпнележащих слоев уже образовавшегося агломерата и перенося el.o вниз. обусловливает регенерацию тепла во время процесса. Шихта и во:цух приходят поэтому в зону горения высоко подогретым11, вследствие чего при крайне малом расходе горючего (3.5 6% углерода в шихте) в зоне снекания достигается температура. порядка 1400 — 1600 .

Однако же, хотя в тепловом отношен1ги процесс агломерации и является в высокой степени экономичным, а. реакции во время процесса протекают с весьма, большой скоростью, обеспечивая высокие производительности, и в этом случае имеется ряд серьезных затруднений.

К числу их прежде всего относится изменение скорости развития процесса, по высоте спекаемого слон.

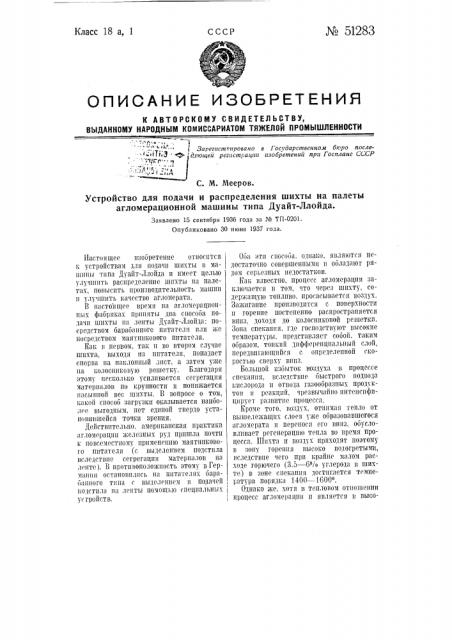

На фнг, 1 (кривая а) приведен график движения зоны горения, построенный на основании опытов пзооретателя, при которых отмечалнсь показания термопар, помещенных в разных слоях шихты. Момент, отвечающий наивысшей температуре, принимался за достижеппе зоны горения данной точки. Из этой диаграммы следует, что если для спекания первых 160 мм понадобилось всего 6 минут, то для спекання остальных 40 мм шнхты потребовалось еще 8 минут.

Таким образом, вертикальная скорость распространения процесса, составлявшая в начале 26,7 мм/мнн. чнала в конце операции до 6,7 мм/мин.

Такое резкое падение скорости процесса в первую очередь происходит вследствие переувлажнення нижней части шихты, так как влага, испаряющаяся в верхних горизонтах, вновь конденсируется внизу. Этому благоприятствуют особые условия теплопередачн в слое порошковатых материалов, что способствует многократному испарению If переувлажнению шнхты в ее нижних горизонтах.

Насколько это имеет оольшое значение для газонепроницаемостн, достаточно видно нз того, что топкие криворожские руды в отличие, например, от керченских допускают очень малый диапазон колебаний по влаге. Переход за предельное содержание влаги, примерно, в 10% уже переводит руду в состояние шламма и образует комья уплотненных масс, резко понижая газопронпцаемость, Прн неравномерном pacffpejfeëåíffff газов по сечению шяхты переносимая газами влага распределяется по сечешно также неравномерно, что еще более усиливает отрнцател ный эффект этого явления.

Другим весьма важным фактором, влияющим на понижение скорости спекаши, является регенерация тепла,. По подсчетам Yv endeborn э регенерацией обеспечивается, примерно, половина тепла, необходимого для процесса спекания.

Другая половина должна быть доставлена топливом, добавляемым в шихту.

Регенерация, однако, создает н значительную неравномерность в тепловом режиме процесса по высоте спекаемого слоя.

Количество регенерируемого тепла возрастает по направлению к колосниковой рсшетке по мере газификации углерода шпхты. Это обусловливает более высокую температуру процесса в нижней части шихты и приводит к получению неоднородного по качеству агломерата. Именно это обстоятельство служит главным препятствием к работе агломерационных фабрик на большей высоте слоя, так как чем выше слой шихты, тем более резко сказывается эта неоднородность в выдаваемом агломерате.

Меж@ тем, сырые материалы доменной плавки должны обладать максимально устойчивыми физико-химическими свойствамн и этими обстоятельствами If вызвано было стремление делить шнхты агломерационной установки па две части: н кнюю — c меньшим содержанием н

BopxIIIoI0 — с большим содержанием горючего.

Избыток тепла в нижпих слоях шнхты, повышая количество материалов, Ifepexoдящнх в жидкую фазу, увеличивая зону вязких н пластических масс. также резко влияет на газонроницаемость в процессе агломерации и понижает скорость спекания.

Наконец, насыпной вес шихты также является одним из важнейших факторов, определяющих скорость процесса спекания Ii производительность агломерационной становкн.

Согласно настоящему изобретеншо предлагается загрузочное устройство, которое должно обеспечивать: 1) максимально низкий насыпной вес шнхты; 2) перераспределение горючего по высоте слоя шихты, давая пониженное содержание углерода по направленшо к колосниковой решетке; 3) устранение вредного влияния переувлажпепия внизу шихты.

Кроме того устройство загрузки шихты на ленту должно выполнять и другую задачу — выделение подстила из шнхты.

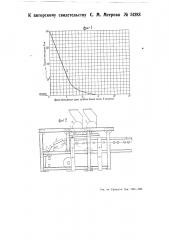

На чертеже фиг. 2 представляет схематический вид сбоку предлагаемого устройства.

Шихта, пройдя смесительные устройства, попадает через барабанные питатели 3 и 4 на вибрационный грохот, создающий рыхлую и газонепроницаемую загрузку. Уплотнение шихты здесь избегается, поскольку каждую налету 2 возможно легко подать под виорацио нный грохот 1 и, таким образом, шихта без всяких перегрузок попадает через грохот 1 на агломерационную ленту.

Неравномерное распределение углерода по .высоте слоя шихты достигается тем, что вибрационный грохот имеет сита с переменным размером отверстий. Направление потока материалов по грохоту противоположно направлению движения ленты, а в этом случае наиболее крупнозернистые материалы скатываются книзу и образуют подстил. Над ними будет располагаться шихта, обладающая также довольно значительным количеством кусков и комков, а вверху будет располагаться самый топкий материал.

Поскольку горючее обладает меньшей крупностью, чем руда и возврат, большая часть топлива будет вынесена в верхний слой шихты, меньшая часть пойдет вниз, т. е. распределение углерода будет находиться в соответствии с изложенными выше теоветпческимп соображепия1ш.

Варьируя крупность горючего (например, соответствующей установкой валков коксодробплки) размерами отверстий сита и углом наклона грохота, можно добиться оптимальных производственных показателей без применения специальных устройств для выделения подстила и подачи его на ленту.

В целях более равномерного распределения горючего и тонких фракций шихты по толщине всего слоя над грохотом установлены два питателя, из коих один расположен посредине грохота. (Правильное распределение углерода, в шихте, т. е. постепенное уменьшение его по направлению к колосниковой решетке создает одинаковый тепловой режим процесса на всех горизонтах. Повышение размера. частиц книзу устраняет опасность пере увлажнения, ибо, чем больше диаметр частиц, тем выше диапазон допускаемых колебаний по влаге.

По утверждению изобретателя работа этой установки была проверена в агломерационной лаборатории Днепропетровского металлургического института, причем было получено увеличение производительности на 30 — 35% по сравнен1по с обычными агломерационнымп установками и более однородный IIo качеству агломерат.

Предмет изобретения.

1. Устройство для подачи и распределения шихты на налеты агломерационной машины типа Дуайт-,1лойда с, применением вибрационного грохота, с дырчатыми ситами. отличаннцееся тем. что вибрациоппьш грохот установлен непосредственно над налетами 2 машины, с уклоном против двпжшшя налет 2 с целью направления скатывающегося более крупного материала на порожние налеты для создания постели. прикрываемой затем слоем проходящей через отверстия сит более мелкой шпхты.

2. В устройстве по п. 1 применение двух пптателей, из коих питатель 3 установлен у верхнего конца грохота, а питатель 4 — над его серединой, с целью более равномерного распределения горючего и тонких фракций шихты по толWIIIIe всего слоя IIIIInII над постелью.

К авторскому свидетельству С. М. Меерова № 51283 фиг1 /50

Ь, (В ц /00 линум)

5 /О „ /5 га

Вреия догтиз/гения зоной падения данной точКи о линутах

Тип. им. Урицкого, Згк . 2834 — 500.