Способ электрокантактной наплавки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ иц 513808

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свил-ву (22) Заявлено 17.01.75 (21) 2117798/27

| ).« .а

В 23Р 3/02 с присоединением заявки М

Государственный комитет

Совета Министров СССР (23) Приоритет

Опубликовано 15.05.76. Бюллетень Хе 18

Дата опубликования описания 29.06.76 (53) УДК 621.791.763.3 (088.8) по делам изобретений и открытий

14/р

Мф

1О. В. Клименко и Э. С. Каракозов

l ." т т-.; - ", и(72) Авторы изобретения (71) Заявитель (54) СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ

Изобретение относится к области восстановления изношенных поверхностей методом электроконтактной наплавки.

Известен способ электроконтактной наплавки, при котором присадочную проволоку и поверхностный слой металла изделия одновременно деформируют и приваривают при помощи роликового электрода, перемещение которого в сторону наплавляемого изделия периодически ограничивают в процессе наплавки каждой единичной площадки.

Недостатком известного способа является то, что его практическая энергоемкость (элекгрическая и механическая энергия, расходуемая на единицу веса наплавляемого металла) значительно превышает (в 2 — 3 раза) расчетное количество энергии, необходимой для формирования единичной площадки металлопокрытия .и соединения ее с металлом изделия, это объясняется низкой теплотворной способностью сварочного тока, так как лереход присадочной проволоки из начального состояния в конечное занимает около /з части периода времени, необходимого для образования соединения по всей площади контакта, в течение же оставшегося времени текущий ток выделяет минимальное количество тепла.

Цель изобретения — уменьшение энергоемкости процеоса.

Для этого по предлагаемому способу ограничение перемещения роликового электрода производят с частотой 75 — 100 Гц при длительности периода каждого ограничения

0,005 — 0,05 с.

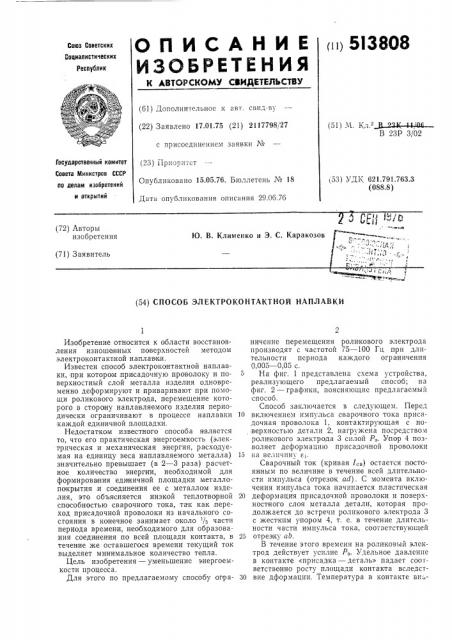

На фиг. 1 представлена схема устройства, реализующего предлагаемый способ; на фиг. 2 — графики, поясняющие предлагаемый способ.

Способ заключается в следующем. Перед

10 включением импульса сварочного тока присадочная проволока 1, контактирующая с поверхностью детали 2, нагружена посредством роликового электрода 3 силой Р,. У пор 4 позволяет деформацию присадочной проволоки

15 на ве.>ичпну еь

Сварочный ток (кривая 1,,) остается постоянным по величине в течение всей длительности импульса (отрезок ad) С момента включения импульса тока начинается пластическая

20 деформация присадочной проволоки и поверхностного слоя металла детали, которая продолжается до встречи роликового электрода 3 с жестким упором 4, т. е. в течение длительности части импульса тока, соответствующей

25 отрезку аб.

В течение этого времени на роликовый электрод действует усилие Р,. Удельное давление в контакте «присадка — деталь» падает соответственно росту площади контакта вследст30 вие дформации. Температура в контакте вн513808 чале резко нарастает, затем, достигну в максимального значения, начинает уменьшаться.

Последнее объясняется уменьшением по мере деформации интенсивности тепловыделения, с одной стороны, и одновременным увеличением площади теплообмена между едини гной площадкой, наплавляющим роликом и изделием, с другой, т. е. увеличением интенсивности теплоотвода.

Ограничение пластической деформации присадочной проволоки в момент начала интенсивного снижения температуры в контакте приводит к резкому падению давления на присадочную проволоку (момент времени, точка b), так ка к все усилие, приложенное к роликовому электроду, воспринимает жесткий упор (реакция упора R ). Соответственно падает и удельное давление в контакте, что ведет к резкому возрастанию интенсивности тепловыделения, которая пропорциональна сопротивлению контакта, возросшему с уменьшением удельного давления. Одна ко с ростом температуры (кривая Т, в промежутке времени вс вследствие расширения дополнительно на гретого прысадочного металла вновь возрастает удельное давление в контакте и нагрузка на электрод. При достижении первоначального значения напрузки Р, происходит дополнительная деформация присадочного металла, ограниченного изделием и роликовым электродом. В результате дополнительной деформации давление Р, и удельное давление в контакте вновь начинают падать и при достаточно длительном промежутке времени ограничения перемещения электрода достигает пулевого значения. При этом в контактах «присадка-изделие» и « при садка-электрод» происходит перепрев и взрывоо бразный выброс металла. Чтобы не допустить аварийного перегрева при садки и в то же время иметь возможность поддержания достаточно вьгсокой ее температуры при значении температуры присадки, близкой к температуре плавления (кривая Т в точке c), вновь поднимают давление Р, и удельное давление путем освооож,дения роликового электрода от жесткого упора.

При этом, как и в течение промежутка времени ab продолжается деформация до очередного ограничения в точке d при постоянном давлении Р, на направляющем роли ке. Удельное давление падает в течение этого промежутка времени из-за продолжающегося роста площади контакта, а температура вновь понижается в следствие падения плотности тока и увеличения площадей теплообмена.

Для очередного подъема температуры присадки деформацию вновь ограничивают (точ«ad) ит.д.

Из характера кривой изменения температуры в контакте «присадка-изделие» следует, что для поддержания максимального ее значения в периоды свободного перемещения роликового электрода период ограничения перемещения роли ковото электрода должен быть минимальным.

При большой частоте ограничений перемещения роликового электрода и малых длительностях периодов ограничения перемещения графи к температуры имеет вид плавной кривой (пунктирная кривая Т„р, ) .

Экспериментально определено, что максимальный эффект снижения энергоемкости процесса электроконтактной наплавки появляется при частоте ограничения перемещения роликового электрода в пределах от 75 до

ЗО 100 Гц, при длительностях периодов отраничений в пределах 0,005 вЂ,05 с.

Формула изобретения

З5 Способ электроконтактной наплавки, при котором при садочную проволоку и поверхностный слой металла изделия одновременно деформируют и привар ивают при помощи роликового электрода, перемещение которого

40 в сторону наплгвляемого изделия периодически ограничивают в процессе наплавки каждой единичной площадок и, о т л и ч а ю щ и йс t тем, что, " целью уменьшения энергоемкости процесса, ограничение перемещения роли 5 кового электрода производят с ча стотой 75—

100 гц при длительности периода каждого ограничения 0,005 — -0,05 с.

513808 иг. 1

Pg

Яз

Rg Y

Составитель Й. Тютченкова

Редактор Л. Василькова Техред T. Курилко Корректор И. Позняковская

Заказ 1409/9 Изд. № 1358 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2