Способ изготовления биметаллических изделий

Иллюстрации

Показать всеРеферат

II! 5l3829

ОПИСАНИЕ

ИЗОБР ЕТЕ Н И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заяглено 10.01.75 (21) 2096007!27 (51) М. Кл, - В 23Р 3 02

С 21Р 1/78 с присоединением заявки ¹

Государственный комитет

Совета Министров СССР по делом изобретений и открытий (23) Приоритет

Опуолпковано 15.05.76. Бюллетень Ло 18

Дата опубликования QIIIIcания 21.06.76 (5 3) УДК 621.77 7.8 (088.8) (72) Автор и зоб рет1 и и я

В. В. Бродко

Физико-технический институт Академии наук Белорусской ССР (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ

БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

Изобретение относи гся к инструментально-штамповому производству, точнее к способам изготовления биметаллических изделий.

Известен способ изготовления биметаллических изделий, например штампового вкладыша для объемной горячей штамповки, включающий нагрев заготовки, собранной пз

Материала основы, плакирующего слоя и промежуточной прокладки, до температуры пластической деформации п./!акиру!Ошего слоя, осадку, штамповку для сваривания частей заготовки, формообразование гравюры, закалку с температуры штамповки, отпуск в режиме, соответствующем марке стали основного металла, и механическую обработку для 33чистки грав!оры

Недостатками известного способа является низкая конструктивная прочность плакируiOщего слоя биметаллических издсл1!1! сложной формы из высоколегированной стали вследствие возникновения оольших растягпва!Ощих напряжений в этом слое, не совпадающих с направлением волокон. Так как отпуск производится по режиму материала основы. то последующая механическая обработка для снятия припуска по гравюре довольно трудоемка в связи с ее высокой твердостью, требует значительных затрат времени, кроме того, происходит частое затупление обрабатывающего инструмента.

По предлагаемому с зсобу для повышения прочност:I изделия и производительности труда термическую ооработку производят путем охлаждения плакпрующего и промежуточного слоев до температуры мартенсптного превра. щения материала плакирующего слоя, выдержива!от до превра1цения в мартенсит не менее 50-тп",с аустеппта, затем заготовку нагревают до температуры сорбптного превра10 lllgIIHII м 1ТОPI13;13 плакпР lощегО слоя, Охлажд310т. пОсле механпческ01! oop3001кп изделие закаливают по режиму, соответствующему материалу плакпрующего слоя.

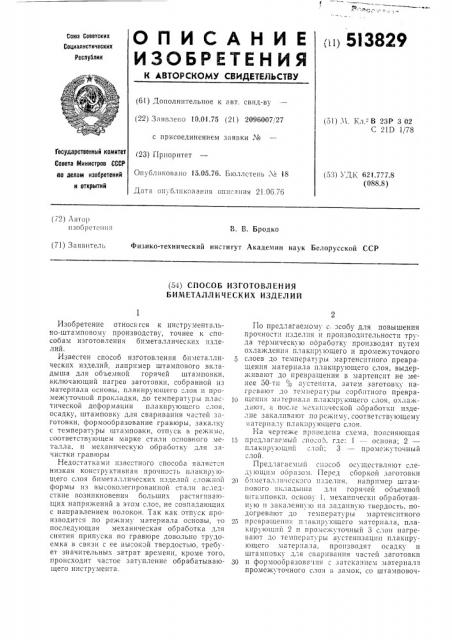

На чертеже приведена схема, поясняющая

15 предлагаемып пособ, где: 1 — основа; 2— плакирую1цш! слой; 3 — — промежуточный слой.

Предлагаемый способ осуществляют следуioL!Lie! образом. Перед сборкой заготовки

20 б!!метал,!и:!еского изделия, например штампового вкладыша для горячей объемной

IIIT3мповкп, основу 1. механически обработанную и закаленную на заданную твердость, подогревают д0 температуры мартенсптного

25 превращения и !акирующего материала, плакпруюп1пй 2 и промежуточный 3 слои Нагревают до температуры аустенпзации плакиру. ющего матер:1а 13, производят осадку и штамповку для свариванпя частей заготовки

ЗО и формообразова-пгя с затсканпем матерна 13 промежуточного слоя в замок, со штамповоч513829

Формула изобретения

Составитель Н. Чернилевскап

Тсхреа T. Кчрилко Коррскто1> А. Степанова

1зедакто"> Л, Василькова

Заказ 1361/11 Изд. ¹ 1359 Тира>к 1178 Поиписиое

Ц1-1ИИПИ Госуаарстнсиного комитета Совета Чннистров СССР по дела>> изовретсний и открытий

113035, в1осква, >К-35, Ра шскаи пап>., д. 1, 5

Типография, n ). Сапунова, 2 ного нагрева плакирующий и промежуточныи слои охлаждают до температуры мартенс ITного превращения плакирующего материала, выдерживают до превращения в мартснсит не менее 50% аустенита, затем производ>п нагрев всей заготовки до температуры сорбитного превращения плакпрующего итериала, затем охлаждают ее до комнатной температуры, после чего передают на механическую обработку для снятия припуска, а полученное изделие закаливают по режиму плакирующего материала.

Способ изготовления биметаллических изделий, включающий нагрев заготовки собраниой из материала основы, плакирук>щего и н,>огне>кугочного слоев, пластическую деформ iiIIIIQ, термическую и механическую обработку, отличающийся тем, что, с целью

5 1нгвыгнсния прочности изделия и производи ел1посги труда, термпческу10 обработку производяпг путем us.ia>IgeiI IIII ил акирующего и проме.куточного слоев до температуры мартепситного превращения материала плакиру10 ющего слоя, иос.1едующей выдержки в течение времени, необходимого для превращения

50-ти % аустенита в мартенсит, нагрева заготовки <о температуры сорбитного превращения материала плакирующего слоя и пос15 ледующего охлаждения, а после механической обработки изделие подвергают закалке по режиму, соответстюлощсму материалу плакиР3 1ОЩСГО С.1ОЯ.