Устройство для гидропрессования порошка

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ппп 5I3883

ИЗОБРЕТЕНИЯ

Союз Саветсиии

Социалистннесних

Реслублии (61) Дополнительное к авт. свид-ву (22) Заявлено 05.03.75 (21) 2111684/27 с присоединением заявки ¹ (23) Приоритет

ОпубликоваHO 15.05.76. Бюллетень ¹ 18

Дата опубликования описания 12.07.76 (51) Ч. Кл. - В ЗОВ 15/02

Государственный комитет

Совета Министров СССР по делам изобретений

И открытий (53) УДК 621.774.77 (088.8) (72) Авторы изобретения

В. Г. Захарчев, Н. И. Лебедева и А. А. Евстратенкова (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ГИДРОПРЕССОВАНИЯ ПОРОШКА

Изобретение относится к обработке порошковых материалов давлением жидкости.

Известно устройство для гидропрессования порошка, содержащее установленную в контейнере эластичную оболочку, имеющую форму пологого цилиндра с фланцами, поджатыми к торцам охватывающего оболочку цилиндрического ограничителя, имеющего отверстия, соединенные с системами вакуумирования и подачи рабочей жидкости.

Перед засыпкой порошка ооолочка за счет вакуума со стороны ограничителя растягивается и прижимается к последнему.

Однако у известного устройства неравномерное прижатие эластичной оболочки к ограничителю в районе перехода цилиндрической ее части во фланец, что приводит к отклонению фактических размеров готового изделия от заданных.

Для повышения качества изделий в предлагаемом устройстве на торцах цилиндрического ограничителя выполнены кольцевые углубления, соединенные дополнительными отверстиями с системами вакуумирования и подачи рабочей жидкости, что позволяет эластичному материалу фланцев оболочки затекать в эти углубления при вакуумировании, а оболочке равномерно прижиматься к ограничителю.

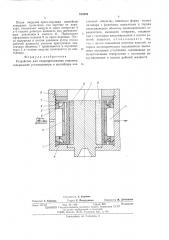

На чертеже показан разрез описываемого устройства.

Устройство состоит из контейнера 1, сердечника 2, предназначенного для формообразования внутренней поверхности прессуемого цилиндрического изделия, ограничителя 3 с кольцевыми углублениями 4 и отверстиями 5, 6 для подачи рабочей жидкости, и вакуума, эластичной оболочки 7, закрепленной в кон10 тейнере 1 гайкой 8 и предназначенной для прессования цилиндрических изделий 9 из порошка 10. Отверстия 5 и 6 ограничителя соединяют полость, расположенную между ограничителем 3 и оболочкой 7 с полостью 11, 15 соединенную с системами вакуумирования и подачи раоочей жидкости (на чертеже не показаны). .:. "1

Устройство работает следующим образом.

Через отверстия 5 и 6 откачивают воздух из

20 полости 11 вакуум-насосом (на чертеже не показан) до полного прилегания прессующей эластичной оболочки 7 к поверхности ограничителя 3. Наличие у ограничителя 3 углублений 4 позволяет эластичной оболочке 7 пол25 ностью прижаться к ограничителю, образуя внутреннюю цилиндрическую поверхность. В результате этого удается улучшить условия засыпки пресс-порошка, а при прессовании получить цилиндрическую наружную поверх30 ность прессуемого изделия.

513883

Ф ор мул а изобретения

Устройство для гидропрессования порошка, содержащее установленную в контейнере эла- 15

Составитель А. Курович

Техред Е. Подурушина

Корректор М, Лейзерман

Редактор С. Байкова

Заказ 1571/2 Изд. № 1426 Тираж 929 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открьггий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, ир, Сапунова, 2

После загрузки пресс-порошка контейнер замыкают пуансоном (на чертеже не показан), отключают вакуум и через отверстия 5 и 6 подают рабочую жидкость под определенным давлением в полость 11. Происходит оформление изделия 9 из пресс-порошка. После выдержки и снятия давления путем отсоса рабочей жидкости насосом прессующая эластичная оболочка 7 прижимается к ограничителю 3 и готовое изделие извлекается из контейнера. стичную оболочку, имеющую форму полого цилиндра с фланцами, поджатыми к торцам охватывающего оболочку цилиндрического ограничителя, имеющего отверстия, соединенные с системами вакуумирования и подачи рабочей укидкости, о т л и ч а ю щ е е с я тем, что, с целью повышения качества изделий, на торцах цилиндрического ограничителя выпол10 иены кольцевые углубления, соединенные дополнительными отверстиями с системами вакуумирования и подачи рабочей жидкости.