Способ изготовления волнистых трубок

Иллюстрации

Показать всеРеферат

М 51415

Класс 7с, 14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, ВЫДАННОМУ НАРОДНЫМ КОМИССАРИАТОМ ТЯЖЕЛОЙ ПРОМЫШЛЕННОСТИ

Зарегистпировано в Государственно.м бюро пос.ûдующей регистрации изобретений ири Госплане СС< Р

Э. Г. Борткун, П. Д. Митяшин и Ю. С. Белоусов.

Способ изготовления волнистых трубок.

Заявлено 26 иая 1936 года за Лй 194825.

Опубликовано 31 июля 1937 года.

Для изготовления волнистых трубок, например, мембран, на фасонном сердечнике действием непосредственного давления жидкости предлагается постепенно вдвигать сердечник через сальниковое уплотнение в резервуар с жидкостью,, снабженный клапаном для сохранения постоянного давления.

Таким образом, сердечник с надетой на него трубчатой заготовкой используется в качестве поршня для,создания гидравлического давления.

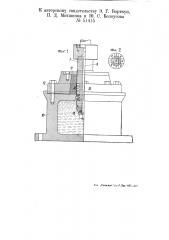

На чертеже фиг. 1 изображает продольный разрез станка, служащего для осуществления вышеуказанного способа, и фиг. 2 — поперечный разрез оправки по линии АВ фиг. 1.

Цилиндрические волнистые мембраны изготовляются из тонкостенных калиброванных трубок из сплава меди с оловом, цинком или никелем. Для однослойной мембраны внутренний диаметр трубы по отношению к форме, на которую труба будет надеваться, должен иметь скользящую посадку по 2-му классу точности. Для двухслойных мембран внутренний диаметр наружной трубы по отношению к внешнему диаметру трубы, из которой будет сделан первый слой, должен также иметь скользящую посадку по 2-му классу точности. Для третьего слоя должно быть соблюдено то же условие в части соотношения между внутренним диаметром третьей трубы и наружным диаметром второй. Калибровка может быть произведена при помощи несложного приспособления, например, путем посадки на калиброванную болванку и последующей протяжки под прессом через калиброванное кольцо, До калибровки трубки могут быть получены с завода-изготовителя с менее жесткими допусками как на наружный диаметр, так и на толщину стенок, причем трубки с одного конца должны иметь коническую форму.

После калибровки трубки поступают в печь, где их выдерживают при температуре 350 в течение 1 часа, после чего им дают медленно остыть в течение б часов. Затем переходят непосредственно к процессу изготовления мембран.

Для этой цели может быть с успе. хом применен изображенный на чертеже станок. Он представляет собою металлический толстостенный сосуд 10 с крышкой 12 (фиг. 1), на которой помещен сальник. В качестве уплотнителя в сальнике применена вулканизированная резина, кожа или другая !уплотнительная набивка. Через отверстие в сальник входит специальная составная оправка, состоящая из девяти частей 1 — 9 (фиг. 2). Оправка сделана составной для того, чтобы после изготовления мембраны ее можно было вынуть через отверстие изготовленной мембраны. Оправка в нижней своей части имеет конический зажим 13 для закрепления трубки, а в верхней части имеет также конический зажим для скрепления отдельных частей в одно целое. На корпусе станка устанавливаются манометр и вентиль для регулирования давления внутри корпуса, Первой операцией является сборка отдельных частей оправки в одно целое. после чего на оправку надевают калиброванную трубку. Нижний конец трубки зажимают в коническом зажиме 13 посредством поворота гайки, а верхний остается свободным. Во время зажатия части оправки вверху будут сжаты при входе в конусное отверстие, и как самая оправка, так и трубка будут надежно закреплены.

В сосуд 10 наливают воду (или масло), имеющую температуру около 100, которая во все время работы поддерживается постоянной посредством установки дна корпуса на электрическую или паровую плиту. Корпус вместе с подогревательной плитой устанавливают на основание винтового пресса с подачей приблизительно

1,5 — 2 л в минуту.

В отверстие сальника вставляют оправку с укрепленной на ней трубкой и начинают давить на верхнюю часть оправки.

Выход жидкости, а следовательно, и давление внутри корпуса станка регулируют вентилем. Для контроля же за величиной давления, как уже сказано выше, служит манометр.

По мере возрастания давления трубка будет отжиматься по контуру оправки, причем подача металла при гофрировании будет происходить, за счет скольжения верхней не закрепленной части трубки по оправке.

Первоначально изготовляют первый слой, затем надевают на оправку, не снимая первого .слоя, вторую трубку и обжимают ее, а затем третью, которую также обжимают.

По мере опускания оправки в жидкость будет выдавливаться трубка и принимать очертание наружной поверхности.

После того, как процесс обжимания закончен, оправку вынимают и разбирают посредством вытаскивания внутреннего клина и вывода отдельных составных частей ее из изготовленной мембраны.

Давление жидкости поддерживают, в зависимости от толщины стенок трубки, в пределах 400 †10 атм.

Уточнение же режима работы, т. е. скорости подачи оправки и давления можно будет определить экспериментальным путем.

Предмет изобретения.

Способ изготовления волнистых трубок путем обжимания их на волнистом сердечнике давлением жидкости, отличаюшийся тем, что оправку постепенно вдвигают через сальниковое уплотнение в резервуар с жидкостью, снабженный клапаном для поддерживания давления последней. тип. „Печатный Тру,т". Зак. 5831 — 500

В авторсюму свидетельству Э. Р. Борткун, П. Д. Митяшина и Ю. С. Белоусова, о )) g) 1

Тип, „Печатннй ". ðó . Зак. 4387 — 50-1