Цилиндрическая сборная заготовка для прессования многослойных изделий

Иллюстрации

Показать всеРеферат

О П И С A Н И Е и) 515545

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 06.09.74 (21) 2058239/27 (51) М. Кл.- В 21С 23/22 с присоединением заявки ¹

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 30.05.76. Бюллетень № 20

Дата опубликования описания 02.07.76 (53) УДК 621.777.07 (088,8) (72) Авторы изобретения

А. В. Скоркина, И. Н. Чижов, Г. В. Карсанов, Э. М. Волин и О. Ф. Журавлев (71) Заявитель (54) ЦИЛИНДРИЧЕСКАЯ СБОРНАЯ ЗАГОТОВКА

ДЛЯ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ

Изобретение относится к области обработки металлов давлением.

Известна цилиндрическая сборная заготовка для прессования многослойных изделий, выполненная из нескольких концентрично расположенных элементов из материалов с различной прочностью и жестко связанных с ними торцовых шайб.

Однако известная заготовка позволяет получать многослойные полуфабрикаты только из тех металлов, прочность которых при температурах прессования отличается не более, чем на 25 — 50%.

Целью изобретения является обеспечение прочного сцепления и необходимой равномерности слоев в многослойных прессованных полуфабрикатах из металлов, различающихся в 2 — 30 раз по прочности.

Поставленная цель достигается тем, что торцовая шайба с заходной стороны заготовки выполнена из материала, соответствующего материалу наиболее прочного из ее элементов, с толщиной, составляющей 20 — 25% от чаружного диаметра сборной заготовки, а вторая шайба выполнена из материала, соответствующего материалу любого из элементов заготовки, с толщиной, составляющей 5 — 20% от упомянутого диаметра.

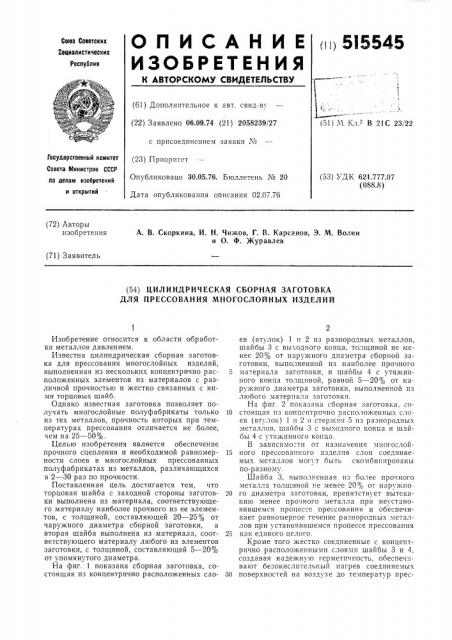

На фиг. 1 показана сборная заготовка, состоящая из концентрично расположенных слоев (втулок) 1 и 2 из разнородных металлов, шайбы 3 с выходного конца, толщиной не менее 20% от наружного диаметра сборной заготовки, выполненной из наиболее прочного

5 материала заготовки, и шайбы 4 с утяжинного конца толщиной, равной 5 — 20% от наружного диаметра заготовки, выполненной из любого материала заготовки.

Нг фиг. 2 показана сборная заготовка, со10 стоящая из концентрпчно расположенных слоев (втулок) 1 и 2 и стерж11я 5 пз разнородных металлов, шайбы 3 с выходного конца и шайбы 4 с утяжинного конца.

В зависимости от назначения многослой15 ного прессованного изделия слои соединяемых металлов могут быть скомбинированы по-разному.

Шайба 3, выполненная из более прочного металла толщиной не менее 20% от наружно20 го диаметра заготовки, препятствует вытеканию менее прочного металла при неустановившемся процессе прессования и обеспечивает равномерное течение разнородных металлов при установившемся процессе прессования

25 как единого целого.

Кроме того жестко соединенные с концентрично расположенными слоями шайбы 3 и 4, создавая надежную герметичность, обеспечивают безокислптельный нагрев соединяемых

ЗО поверхностей на воздухе до температур прес515545 сования, что позволяет использовать предлагаемые заготовки для получения многослойных полуфабрикатов из легкоокисляющихся металлов и сплавов с пределами прочности, различающимися более, чем на 50%.

Пример 1. Сборная заготовка для прессования биметаллических труб из ниобия и нержавеющей стали.

Втулки 1 и 2 изготавливают токарной обработкой из прессованных прутков ниобия и сортового проката нержавеющей стали марки

1Х18Н9Т. После тщательной промывки и протирки втулку 2 из ниобия вставляют во втулку 1 из нержавеющей стали. Наружный диаметр сборной заготовки 83 мм. Шайбу 3 из ниобия толщиной 20 мм и шайбу 4 из нержавеющей стали толщиной 8 мм припаивают к концентрично расположенным слоям (втулкам) в печи элеваторного типа в вакууме

5 10 — мм рт. ст. через подслой из сплава на никелевой основе с температурой плавления

1250+-50 С. Припой в виде фольги толщиной

0,1 — 0,2 мм укладывают между шайбами 3 и

4 по торцовым поверхностям 6.

Для лучшего сцепления шайб со слоями металлов пайку проводят под нагрузкой (удельное давление 0,002 — 0,003 кг/мм ) . Режим пайки: температура 1270 С, время выдержки

5 мин, охлаждение в вакууме до 100 С.

Методом пайки в вакуумной печи одновременно получают от 20 до 40 сборных заготовок.

Сборные заготовки перед прессованием нагревают на воздухе до температуры 1000 С и прессуют на вертикальном гидравлическом прессе усилием 600 т из контейнера 9 85 мм.

Металлографические исследования обточенных биметаллических труб ниобий+сталь

1Х18Н9Т сечением Я 40)(4 мм с пределами прочности при температуре деформации

14 кг/мм и 4 кг/мм соответственно, т. е. отличающимися, более, чем на 70% показали, что слои соединяемых металлов имеют равномерную толщину по сечению и длине изделия.

При толщине наружного слоя 3,0 мм и внутреннего слоя 1,0 мм разнотолщинность сосТВВляет 10 — 15%.

При определении прочности сцепления слоез кольца от биметаллических труб сплющиваются без разрушения до соприкосновения внутренних стенок, что свидетельствует о высокой прочности сцепления разнородных металлов.

Пример 2. Сборная заготовка для прессования биметаллических труб из жаропрочного ниобиевого сплава ВН5АЭ (системы

NB — МΠ— Zr — С) и жаростойкого ниобиевого сплава ВН7 (системы NB — Ti — Лl).

Втулку 1 (сплав ВН5АЭ) и втулку 2 (сплав

3H7) изготавливают из прессованных прутков токарной обработкой. После тщательной промывки и протирки втулку 2 вставляют во втулку 1.

Наружный диаметр сборной заготовки

83мм. Шайбу 3 из сплава ВН5АЭ толщиной

20 мм "и шайбу 4 из сплава ВН7 толщиной

8 мм припаивают к концентрично расположенным слоям (втулкам) в печи элеваторного типа в вакууме 5 10 — мм рт. ст. через под5 слой титановой фольги толщиной 0,1 — 0,2 мм, которую укладывают между шайбами 3 и 4 по торцовым поверхностям 6.

Режим пайки: температура нагрева 1700 С, время выдержки 5 мин, охлаждение в вакууlo ме до 100 С.

Сборные заготовки прессуют на вертикальном гидравлическом прессе усилием 600 т из контейнера Я 85 мм при температурах 1150—

1200 С. Нагрев сборных заготовок перед прес15 сованием производят в индукционной печи на воздухе.

При температуре прессования 1200 С сплав

ВН5ЛЭ имеет о — 21 кг/мм -, а сплав ВН7— оВ=1,0 кг/мм, т. е. прочность сплавов отли2о чается более, чем на 90%.

Металлографические исследования показали, что при толщине наружного слоя из сплава ВН5ЛЭ вЂ” - 2,5 мм и внутреннего слоя из сплава ВН7 — 1,5 мм разнотолщинность ко25 лебал ась в пределах 1 Π— 1 5 o ..

При определении прочности сцепления слоев кольца от биметаллических труб сплющиваются без разрушения зоны соединения.

Пример 3. Сборная заготовка для пресЗо сования многослойных прутков из ниобиевого сплава ВН5АЭ, плакированного хромовым сплавом ВХ2И через подслой из молибденового сплава ВМ1.

Втулку 1 из хромового сплава ВХ2И, втуле ку 2 пз молибденового сплава ВМ1 и стержень 5 из ниобиевого сплава ВН5АЭ изготавливают из прессованных прутков токарной обработкой.

После промывки и протирки втулку 2 встав40 ляют во ьтулку 1, а затем внутрь этих втулок в-" авляют стержень 5. Наружный диаметр сборной заготовки 93 мм. Шайбу 3 из сплава

БМ1 толщиной 22 мм и шайбу 4 из сплава

БХ2И толщиной 10,0 мм приваривают к тор45 цам концентри но расположенных втулок и стержня диффузионной сваркой в вакуу ме

5 О " мм р". ст.

Максимальная прочность сцепления шайб 3 и 4 с цилиндрическими заготовками достига5п ется при 1000 С в течение 15 мин при удельном давлении 2,5 — 3,0 кг/мм .

Прессование многослойных прутков Я 40 мм осуществляют на горизонтальном гидравлическом прессе усилием 1000 т из контейнера

55 Я 95 мм.

Нагрев сборных заготовок до температуры прессования 1500 С осуществляют в индукциош ой гечи на воздухе.

При температуре прессования сплав BMl бО имеет оВ=ЗО кг/мм, сплав ВН5АЭ вЂ” оВ=

=10 кг/мм, а сплав ВХ2И вЂ” оВ=2,0 кг/мм, т. е. прочность сплавов отличается более, чем на 90%.

Металлографические исследования биметал. лических прутков 9 30 мм после отбочки по515545

Формула изобретения фиг. 2

Дыг.1

Составитель Р. Радькова

Техред Е. Подурушина корректор О. Тюрина

Р:диктор Н. Суханова

Заказ 1468i7 Изд. ¹ 1388 Тирагк 1077 Подписное

ЦНИИП1! Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4,5

Типография, пр. Сапунова, 2 казали, что при толщине наружного слоя из сплава ВХ2И вЂ” 6,0 мм, подслоя из сплава

ВМ1 — 3,0 мм и диаметре стержня из сплава

ВН5АЭ вЂ” 12 мм разнотолщинность колеблется в пределах 10 — 15%.

Прочность сцепления слоев на многослойных прутках не определялась, так как они предназначались для теплого волочения.

Испытания показали, что предлагаемая сборная заготовка дает возможность получить надежное соединение двух и более разнородных металлов, различающихся по прочности при температурах прессования более, чем на 50%, чего не обеспечивала известная заготовка; обеспечивает равномерное течение двух и более разнородных металлов, что дает возможность получить многослойные полуфабрикаты с высокой равномерностью слоев по сечению и длине изделия (разнотолщинность в пределах 10 — 15%, против 20 — 50% при прессовании из известных заготовок); обеспечивает надежную герметичность сопрягаемых поверхностей из легкоокисляющихся металлов при нагреве на воздухе и позволяет использовать известное оборудование; повышает производительность труда при получении сборных заготовок в 5 — 10 раз по сравнению с известной заготовкой.

Цилиндрическая сборная заготовка для прессования многослойных изделий, выполненная из нескольких концентрично расположенных элементов из материалов с различной прочностью и жестко связанных с ними торцовых шайб, отличающаяся тем, что, с целью повышения качества сцепления элемен15 тов, различающихся в 2 — 30 раз по прочности, торцовая шайба с заходной стороны заготовки выполнена из материала, соответствующего материалу наиболее прочного из ее элементов, с толщиной, составляющей 20—

20 25% от наружного диаметра сборной заготовки, а вторая шайба выполнена из материала, соответствующего материалу любого из элементов заготовки, с толщиной, составляющей

5 — 20% от упомянутого диаметра.