Устройство для обратного ротационного выдавливания деталей из трубчатых заготовок

Иллюстрации

Показать всеРеферат

пц 5I5553

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительн"å к авт. свн;-ву (22) Заявлено 28.11.73 (21) 1973024/27 (51) Ч Кa.2 В 21D 22, 16 с присоеди .енпем заявки J¹

Совета Министров СССР по делам изобретений и открытий

Опубликовано 30.05.76. Бюллетень № 20

Дата опубликования описания 02.07.76 (53) УДК 621..983.44 (088.8) (72) Авторы изобретения

Ю. М. Бузиков, Ю. H. Кириллов и В. А. Рыбаков (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАТНОГО

РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ

ИЗ ТРУБЧАТЫХ ЗАГОТОВОК

Государственный комитет (23) Приоритет

Изобретение относится к области обработки металлов давлением, в частности к машинам для ротационного выдавливания.

Известен станок для ротационного выдавливания деталей из трубчатых заготовок, содержащий смонтированные на станине оправку, каретку с формообразующим инструментом и суппорт с узлом для поддержки оправки и приемным лотком.

Однако известные станки не имеют механизмов для установки и съема заготовок.

Цель изобретения — автоматизировать операции установки и съема заготовок.

Эта цель реализуется за счет того, что устройство снабжено по меньшей мере двумя силовыми цилиндрами, смонтированными на каретке с возможностью взаимодействия их штоков с торцом готовой детали при ее съеме, а также силовым цилиндром, установленным на суппорте соосно с приемным лотком, с закрепленной на его штоке головкой для подачи заготовки и захвата готового изделия, при этом на лотке установлен подпружиненный упор, а головка для подачи заготовки и захвата готового изделия выполнена в виде цилиндрического корпуса с зажимными кулачками и выталкивающим кулачком, который взаимодействует с упором на лотке. Привод загрузочной головки выполнен в виде телескопического цилиндра.

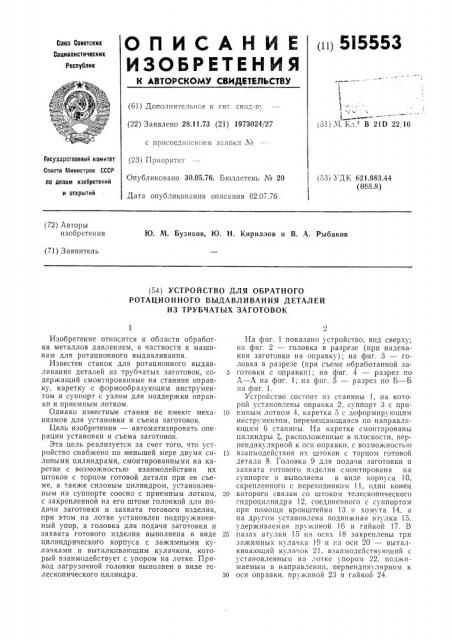

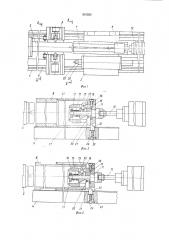

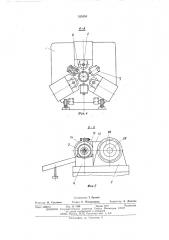

На фиг. 1 показано устройство, вид сверху; на фиг. 2 — головка в разрезе (при надевании заготовки на оправку); на фиг. 3 — головка в разрезе (при съеме обработанной за5 готовки с оправки); на фиг. 4 — разрез по

А — А на фнг. 1; на фиг. 5 — разрез по Б — Б иа фиг. 1.

Устройство состоит из станины 1, на которой установлены оправка 2, суппорт 3 с при10 емным лотком 4, каретка 5 с деформирующим инструментом, перемещающаяся по направляющим 6 станины. На каретке смонтированы цилиндры 7,. расположенные в плоскости, перпендикулярной к оси оправки, с возможностью

l5 взаимодействия их штоков с торцом готовой детали 8. Головка 9 для подачи заготовки и захвата готового изделия смонтирована на суппорте и выполнена в виде корпуса 10, скрепленного с переходником 11, один конец

20 которого связан со штоком телескопического гидроцилиндра 12, соединенного с суппортом при помощи кронштейна 13 и хомута 14, а на другом установлена подвижная втулка 15, удерживаемая пружиной 16 и гайкой 17. В

25 пазах втулки 15 на осях 18 закреплены три зажимных кулачка 19 и на оси 20 — выталкивающий кулачок 21, взаимодействующий с установленным на лотке упором 22, поджпмаемым в направлении, перпендикулярном к

30 оси оправки, пружиной 23 и гайкой 24.

515553

Зажимные кулачки соединены также осями

25 с корпусом 10, на котором с помощью винтов 26 закреплен стакан 27.

На суппорте размещен узел 28 для поддержки оправки с центром 29.

Устройство работает следующим образом.

Заготовка подается на лоток 4. Головка 9 перемещается от гидроцилиндра 12 влево, при этом выталкивающий. кулачок 21 скосом взаимодействует со скосом подпружиненного упора 22 и утапливает его в гнездо лотка 4, а головка, перемещается до контакта торца стакана 24 с торцом заготовки. Так как наружный диаметр стакана 24, равен наружному диаметру заготовки, то при дальнейшем перемещении головки заготовка надевается на оправку 2. Затем головка отводится назад и останавливается в среднем положении. После этого происходит поперечное перемещение суппорта 3 до совмещения оси узла 28 с осью оправки 2, далее узел 28 перемещается вперед, окончательно надевая заготовку на оправку. Затем осуществляется процесс ротационного выдавливания: включается вращение оправки с заготовкой, подводятся деформирующие инструменты, каретка перемещается вдоль оси оправки. По окончании процесса ротационного выдавливания разводятся деформирующие инструменты, отводится назад узел 28, суппорт перемещается в поперечном направлении до совмещения оси приемного лотка 4 с осью оправки 2. Затем подается команда на радиальное перемещение штоков цилиндров 7 до их взаимодействия с торцом обработанной заготовки, каретка 5 перемещается вдоль оси оправки, снимая с нее изделие. Движущееся при съеме изделие входит в расточку стакана 24, нажимает на кулачки

19, поворачивая их на осях 25, вследствие чего втулка 15 перемещается влево, сжимая пружину 16, кулачки 19 свободно входят внутрь изделия. Как только обработанная заготовка торцом упрется в дно стaêàíà 24, усилием пружины 16 втулка 1 переместится вправо, и кулачки 19, повернувшись на оси, обеспечат фиксацию заготовки. Как только усилие съема каретки 5 преодолеет подпор в полости гидроцилиндра 12, начнется перемещение головки 9 с зажатой внутри нее обработанной заготовкой вправо.

При дальнейшем движении головки 9 вправо выталкивающий кулачок 21 упирается в

5 упор 22 и, поворачиваясь вокруг оси 20, выталкивает обработанную заготовку из расточки стакана 24, преодолевая воздействие на иее зажимных кулачков 19. Как только выталкивающий кулачок 21 повернется на угол

10 больший, чем вылет упора 22, головка движется вправо беспрепятственно до тех пор, пока торец стакана 24 не выйдет за торец обработанной заготовки. Головка 9 останавливается, а обработанная заготовка сбрасыва15 ется с лотка 4 в лоток механизма выгрузки (не показан). Далее новая заготовка укладывается иа лоток 4, и цикл работы повторяется.

20 Формула изобретения

1. Устройство для обратного ротационного выдавливания деталей из трубчатых заготовок, содержащее смонтированные на станине приводную оправку, каретку с деформирующим инструментом, суппорт с узлом для поддержки оправки во время обработки и приемным лотком, отличающееся тем, что, с целью автоматизации операции установки и

ЗО съема з"ãîòîâîê,,оно снабжено по меньшей мере двумя силовыми цилиндрами, смонтированными на каретке с ьозможностью взаимодействия их штоков с торцом готовой детали при ее съеме, а также силовым цилиндром, усЗ5 тановленным на суппорте соосно с приемным лотком, с закрепленной íà cl о штоке головкой для подачи заготовки и захвата готового изделия, при этом головка взаимодействует с установленным на лотке подпружиненным

40 упором.

2. Устройство по п. 1, отл ич а ющееся тем, что головка для подачи заготовки и захвата готового изделия выполнена в виде ци; ин;:рического корп са с зажимными и вы45 талкивающим кулачками, при этом выталкиВающий кула 1ок взаимодействует с подпр jжиненным упором при выталкивании готового изделия из корпуса головки.

515553

Составитель T. Орлова

Техред E. Подурушина

Корректор А. Дзесова

Редактор Н. Суханова

Типография, пр. Сапунова, 2

Заказ 1468/13 Изд, № 1388 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раугиская наб., д. 4)5