Устройство для запрессовки и распрессовки деталей типа вал- втулка

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ЙЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ п 5156 I 9

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 05.04.74 (21) 2013019/27 с присоединением заявки № (23) 11р ио р итет

Опубликовано 30.05.76. Бюллетень № 20

Дата опубликования описания 09.08.76 (51) М. Кл. - В 23Р 19j02

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 658.515(088.8) (72) Авторы изобретения В. С. Сотников, Д. H. Евсеев, А. Л. Магдесьян и И. В. Шарлай (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЗА11РЕССОВКИ

И РАС11РЕССОВКИ ДЕТАЛЕИ 1 ИПА ВАЛ-ВТУЛКА

:2

11зоорегение относигся к монтажным устроисгвам, при помощи которых осуществляется зап рессо ка деталеи при соорке и их распрессо а при ремонте, осооенно В тех случаях, когда неооходимо произвести запрессовку и распрессовку трудоемких в изготовлении деталеи оез повреждения их посадочных поиерхпостеи, например колеса и вала туроины, компрессора, центрооежного насоса и г. д.

Известно устроиство для запрессовки и,распрессовки деталеи типа вал-втулка посредством термического метода, содержащее смонтированные на корпусе с центральным каналом для подвода охлаждающеи среды нагревательную камеру и расположенныи соосно каналу. рабочий орган.

Цель изобретения — обеспечение повышения качества соорки преимущественно деталей сложнои кон<ригу рации типа колеса и вала турбины, а также повышение производительности.

Это достигается за счет того, что нагревательная камера закреплена на охватывающей детали, а рабочий орган выполнен в виде по- 25 лой тяги и снабжен установленным в ней и в центральном канале патрубком для подвода охлаждающей среды с изолятором, контактирующим с одной из собираемых деталей.

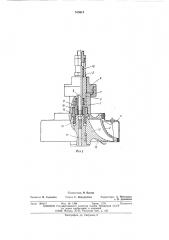

ila фиг. 1 показано устройсгво при запрессовке деталеи; на фиг. 2 — устроиство при распрессовке деталеи.

Устроиство содержит корпус 1 с выполненIb1M в нем центральным каналом 2. 11а корпусе смонтированы нагревательная камера с электронамоткои 3 и кожухом 4, а также рабочли органон в виде полои тяги 5 с гайкои b, на которои закреплен упор 7. 11атрубок 8 для подвода охлаждающеп среды размещен в центральном канале корпуса и в полон тяге, при этом патрубок изолирован посредством изоляторов в .виде теплоизоляционной втулки 9 и уплотнительных прокладок 10, чем устраняется перетекание тепла от патрубка к корпусу. 1вплоизоляционные втулки 9 выполнены сменными и крепятся посредством резьбы в зависимости от требуемой операции; при запрессовке — к корпусу l, а при распрессовке — к тяге 5. (обираемая деталь 11 (вал турбины) имеет резьбовой хвостовик 12, а охватывающая деталь И (колесо с лопатками турбины) имеет резьбовое гнездо 14.

Для регулирования и контроля термического режима служат температурные датчики 15.

1 абота устройства.

Для обеспечения сборки запрессовкой деталей 11 и 13 последнюю устанавливают в корпусе 1 таким образом, чтобы корпус нагрева515619 тельной камеры был прикреплен непосредственно к охватывающей детали, т. е. имел плотный контакт с ней, что обеспечивает нагрев детали за счет теплопроводности материала детали. При этом деталь 11 (вал) при помощи резьбового хвостовика соединяют с тягой 5. Затем включают нагревательную камеру, а по патрубку подают охлаждающую среду, например жидкий азот.

Плотным поджатием теплоизоляционной втулки 9 к собираемым деталям и уплотнительной прокладкой 10 обеспечивается герметизация патрубка 8 и устраняется попадание жидкого азота на внешнюю деталь, чем обеспечивается точность термического режима собираемых деталей, что особенно важно при монтаже и демонтаже высокоточных собираемых деталей. По мере нагрева детали 13 и охлаждения детали 11 размеры их посадочных по|верхностей изменяются, т. е. в детали

13 диаметр отверстия увеличивается, а в детали 11 диаметр уменьшается, Контролируя температуру поверхностей деталей 11 и 13 датчиками 15 и при определенном градиенте температур обеспечиваются такие размеры стыкуемых деталей, при которых соединение их происходит без натяга, чем обеспечивается целостность стыкуемых поверхностей. В ращая гайку 6 при наличии упора 7, тяга 5 перемещается поступательно вдоль оси устройства и плавно в водит деталь 11 в отверстие детали

13, при этом деталь 11 при необходимости имеет возможность проворачиваться в ту или иную |сторону с целью установки ее в определенное положение, например при наличии шлицов или других элементов, передающих вращающий момент.

В,процессе работы деталей 11 и 13 возможен их износ, а также при лабораторных исследованиях, например, лопаток колеса турбины, работающей при 40000 об/мин, появля5 ется необходимость распрессовки деталей 11 и 13, Для этого деталь 13 при помощи резьбо вого гнезда 14 прикрепляется к корпусу 1.

Включают нагревательную камеру, а по патрубку 8,прокачивают хладагент.

10 При достижении определенных температур по мере нагревания детали 13 и охлаждения детали 11 обеспечивается разъединение их без натяга. После чего, вращая гайку 6, перемещают тягу 5 поступательно и выталки15 вают деталь 11 из соединения.

Таким образом при работе с предложенным устройством обеспечивают точность сборки с полной сохранностью посадочных поверхностей.

Формула изобретения

Устройство для запрессовки и распрессовки деталей типа вал-,втулка посредством термического метода, содержащее смонтированные

25 на корпусе с центральным каналом для подвода охлаждающей среды нагревательную камеру и расположенный соосно каналу рабочий орган, отличающееся тем, что, с целью обеспечения повышения качества сборки ч0 преимущественно деталей сложной конфигурации типа колеса и,вала турбины, а также повышения производительности, нагревательная камера закреплена на охватывающей детали, а рабочий орган выполнен в виде полой тяти и снабжен установленным в ней и в центральном канале патрубком для подвода охлаждающей среды с изолятором, контактирующим с одной из собираемых деталей.

515619

Составитель И. Басова

Редактор Н. Суханова Техред E. Подурушина Корректоры: А. Николаева и 0. Данишева

Заказ 1834/17 Изд. Ме 1384 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2