Устройство для сборки и сварки кузовов легковых автомобилей

Иллюстрации

Показать всеРеферат

(! и 516336

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Республик (61) Дополнительный к патенту (51) Ч. Кл. - В 23К 37/04 (22) Заявлено 13,06.74 (21) 2036738/25-27 (23) Приоритет — (32) 14.06.73 (31) 68754 — А/73 (33) Италия

Опубликовано 30.05.76. Бюллетень М 20

Государственный ком ите;

Совета Министров СССР по делам изобретений и открытий (53) УДК 621,791,039 (088.8) Дата опубликования описания 06.07.76 (72) Автор изобретения

Иностранец

Джузеппе Обони (Италия) 11ностранная фирма

«Фиат Сочиета Пер Ационн» (Италия) (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ

И СВАРКИ КУЗОВОВ ЛЕГКОВЫХ АВТОМОБИЛЕЙ

Изобретение относится к области сварки.

Известно устройство для сборки и сварки кузовов легковых автомобилей, содержащее основание, на котором установлен транспортер и закреплены связанные между собой попе|речной балкой колонны, несущие перемещаемый от индивидуального привода стол для упора снизу в пол кузова, а также содержащее смонтированные на кронштейнах два перемещаемых от индивидуальных приводов боковых захвата для упора снаружи в боковины кузова и закрепленные на держателе элементы для упора сверху в крышу кузова, причем на столе, боковых захватах и держателе смонтированы сварочные тиски и сварочные зажимы, заводимые внутрь кузова через отверстия в нем.

Целью изобретения является создание такой конструкции устройства, которое было бы более производительно за счет одновременного перемещения стола, держателя и боковых захватов в направлении к кузову и от него.

Эта цель достигается тем, что держатель выполнен в виде плиты, смонтированной параллельно столу на колоннах с возможностью перемещения по ним от индивидуального привода и кинематически связанного со столом посредством многозвенного механизма, а кронштейн каждого бокового захвата выполнен в виде качающегося двуплечего рычага, смонтированного на оси с возможностью поворота относительно балки, при этом на одном плече

5,двуплечего рычага жестко закреплен боковой захват, а на другом плече расположен палец, взаимодействующий с винтовой канавкой, выполненной на боковой грани плиты.

Многозвенный механизм выполнен в виде

10 четырех групп звеньев по три звена в каждой группе, причем среднее звено-коромысло каждой группы установлено на поперечной балке с возможностью поворота от индивидуального привода в плоскости, параллельной

15 продольной оси устройства, ишарнирносоединесно с концами двух других звеньев-тяг, при этом свободный конец одной тяги шарнирно соединен со столом, а свободный конец другой тяги шарнирно соединен с плитой.

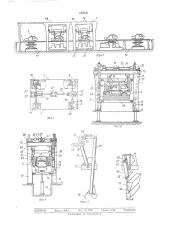

20 На фиг. 1 схематично показано предлагаемое устройство, вид сбоку; на фнг. 2 — то же, с частичным разрезом формовочной части, вид в плане; на фиг. 3 — то же, с частичным разрезом формовочной части, вид сбоку; на

25 фиг. 4 — то же, с частичным разрезом формовочной части, вид спереди; на фиг. 5 и 6— различные детали привода устройства в аксонометрии.

516336

Устройство для сборки и сварки кузовов

ЛЕГКОВЫХ с!В ОЪ!ОО!!ЛСН СодЕ17;К!Iт ЛЕ!> i О>.:.>ЫИ

ТРаНСПОРТЕР i, НЫ КО О!70М 17 с1СНО.!Огкепо Л!!!Ожество кузовов 2 автомооилей. Кыждьш кузов

ИЗГОТОВЛЕН ИЗ НЕСКО. !ЬКИХ ЧЫСГЕ!!> Г!!ЫВ!!ЫЕ !!3 которых с!!еду!ощие: д!!о 3 кузовы, две 00ковые стенки ч, 0 и крыша 6. тт! Iàñòè удерживаются вместе огнос!!! ельно «vuuopIIO в соответствующих положениях при помощи фиксаторов или других приспосоолений, при этом шаблоны или мерительныи инструмент не rðåбуется. Эти части могут, таким оорызом, перемещаться относительно друг друга с тем, чтобы они могли принять определенные положения. Кузовы 2 транспортируют друг за другом в рабочую зону. формовочнои части i устройства, имеющей четыре несущих колонны

8 — 11, которые соединены вверху с помощью балки 12 и опираются на несущее основание

13. Для удобства и по причинам эконоы т! места устройство, в частности его формовочная часть, до!!жна быть расположена в и!7Иямке 14 (фиг. !). Ч?Орыовос!Ная часть устройСТВа СОДЕ177КИТ !!ОДВИ7К1зЫЕ В ВЕРТсllеа !ЬНОИ ПЛОСкости стол 15 и плиту !б, расположенные с противоположных с1орон ленто-ll>ol o транспортера

1 в направляющих или пазах 17 и 18, соединенных с колонными 8 — 11. Верхняя неподвижная оалка 12 несет индивидуальный привод

19 для обеспечения перемещения подвижных в вертикальном направлении стола 15 и плиты lb. Внутри кы7кдой колопны располагается пневмоцилиндр 20, целью которого является удержание, по меньшей мере, частично веса стола 15.

Индивидуальный привод 19 имеет гидравлический цилиндр 21, содержащий два выходящих с противоположных сторон поршневых штока 22, соединенных жестко с двумя зубчатыми рейками 23. Последние скользят в гнездах, выполненных в жесткой усиливающей штанге 24, и зацепляются с зубчатыми колесами 2о, укрепленными на поперечных вращающихся валах 26, опирающ.!хся на две пары подшипников 27 и 28. Каждый вал управ islет двумя механизмами, содержащими коромысло, состоящее из двух рычажных плеч 29 и 30, концы которых шарнирно соединены с тягами 31 и 32. Тяги 32 соединены с плитой

16. Так как колеса 25, вращающиеся в направлении тяги 31, соединенной со столом 15, вынуждены подниматься, а тяги 32, соединенные с плитой 16, опускаются, то в результате стол и плита движутся навстречу друг другу.

Формовочная часть устройства также снабжена двумя боковыми захватами 33 и 34, шарни рно закрепленными на соответствующих пальцах 35 и 36, сидящих в соответствующих кронштейнах 37 и 38, присоединенных к неподвижным элементам. Захваты 33 и 34 вынуждены поворачиваться вокруг шарнирных пальцев 35 и 36, чтобы перемещаться навстречу друг другу до соприкосновения с боковинами кузовного узла при опускании плиты

1О

17 0

2g

G0

65 благодаря заход, штифта 39. выступающего I:ç

Рыл с1Г -!О зс!хны Гс! 33 в.:1, ОВУ> Ю КаНаВКУ 4!

Ку,! с1>1КОВО.! Ш сll>ОЫ ;2, 7 lер П 1Е11> ОИ В ПЛИТЕ 10 °

При опускании плиты 16 кулачковая система

Вызывые перемещение захвата 33 в направлении положения запирания. Соответствующая кулычковая система действует на захват 34.

Захваты поочередно могли бы перемещаться при помощи гидравлических цилиндров 43 (фиг. 4), управляемых с помощью микровыключателей (не показаны), приводимых в действие в свою очередь плитой при прохождении ею заданного уровня.

На столе 15 установлены опорные приспособления 44 известного типа, например, такие, которые используются при автоматической сварке. На этих приспособлениях шарнирно закреплено множество рычагов (не показаны) с небольшими за7кимными тисками и сварочными зажимами.

На плите 16 установ !Оны опорные приспосооления 45 аналоГи lные приспОсоолениям 44, имеющие множество рычагов (не показаны), снабженные небольшими зажимными тисками и cBBpo÷i Ilìè за7кимами, форма которых и их расположение позволяет им передвигаться через отверстия в кузове с тем, чтобы осуществить сварку внутри кузова.

Работа усгройства осуществляется следую;цим образом.

Когда кузов 2, транспортируемый на конвейере 1, прибывает в район действия формующей части устройства между плитой 16 и столом 15, приводится в действие гидравлический цилиндр 21 с выведением штоков 22 из него, поворачивая колеса 20 с помощью зубчатых реек 23, которые перемещаются прямолинейно в противоположных направлениях.

Зубчатые колеса 25, таким образом, вращаются в разных направлениях по отношению друг друга, и это вращение обеспечивает вертикальное прямолинейное перемещение стола 15

II плиты 16 при помощи многозвенного механизма, состоящего из тяг 31 и 32 и рычажных плеч 29 и 30, которые имеют такие размеры, чтобы обеспе Нить перемещение стола и плиты в противоположных направлениях на одинаковые или разные расстояния. Из-за того, что стол и плита перемещаются одновременно в противоположных паправлепиях, и два колеса

25 так7ке вращаются в противоположных направлепиях, система не имеет в целом суммарного момента, и кинетические энергии различных частей ее по существу исключают друг друга.

Стол 15 поднимается одновременно с опусканием верхней плиты 16 и поднимает кузов

2 с конвейера 1 до уровня, на котором должна произойти сварка. Это позволяет ввести

eveðõó детали опорного приспособления 45; которое должно действовать в районе рамы двигателя и заднего отделения, что не было бы доступным снизу, а также позволяет ввести снизу детали опорного приспособления 44, которые пельзя ввести сверху.

516336

3 ... i » нпс, х боковых захватов 33 и 34 пригодпт .: ко .ч ательной установ,-.е св бодпо удерживаемых деталей кузовного узла. Захваты ЗЗ и 34 такженесутна себеряддеталей46и

47 сварочного и слесарного оборудования аналогичного ieì, которые расположены па столе

15 и плите 16. Сварочное и захватное устройства проникают внутрь кузова с помощью сварочных рычагов (не показаны) через боковые отверстия, например окна. В этот момент при установке в=его оборудования срабатывают установочные и запирающие устройства, в результате чего детали кузова вновь подвергаIoT регулировке B их относительных положениях. Этого можно достигнуть при помощи установочных направляющих, микровыключателей и других общеизвестных способов. Например, присоединительные элементы плиты и стола, а также боковых захватов, могут иметь по два зажима па подвижных плечах. Каждый из этих зажимов удерживает особую деталь кузова и в соответствии с заданной программои рычаги с зажимами передвигаются в заданные положения и остаются в этих положениях, так что детали кузова оказываются расположенными относительно друг друга таким образом, что готовы под сварку. После этого сварочные зажимы вступают в действие, опираясь на детали 44 — 47, и обеспечивают соединение деталей кузова точечной сваркой.

Затем детали устройства передвигают в противоположном направлении, извлекая рычаги с зажимными тисками и сварочными зажимами через отверстия, в которые они были введены, поднимая плиту и опуская стол с тем, чтобы вернуть только что частично сваренный кузов обратно на конвейер для подачи его на последующие технологические операции.

Помимо этого, сварочные операции можно проводить с помощью устройства 48 аналогичного балке 12 за исключением системы установки и фиксации деталей кузова, которая не требуется здесь, так как кузов теперь удерживается вместе благодаря точечной сварке.

Преимущество предлагаемого устройства состоит в основном в том, что в нем ограничены требования в части применения сборочных приспособлений или других фиксирующих устройств для точной установки составных деталей, что является дорогим и очень трудоемким процессом при сборке кузовов. Кроме того, применение формующих устройств с подвижным столом и плитой и возможность вве10

З0

50 денич плеч зажнмных тисков и сварочных зажимов через существующие отверстия в верхней части кузова устраняет крайне сложные перемещения указанных плеч. Это упрощает конструкцию устройства и обеспечивает значительное преимущество.

Формула изобретения

1. Устройство для сборки и сварки кузовов легковых автомобилей, содержащее основание, на котором установлен транспортер и закреплены связанные между собой поперечной балкой колонны, несущие перемещаемый от индивидуального привода стол для упора снизу в пол кузова, а также содержащее смонтированные на кронштейнах два перемещаемых оТ индивидуальных приводов боковых захвата для упора снаружи в боковины кузова и закрепленные на держателе элементы для упора сверху в крышу кузова, причем на столе, боковых захватов и держателей смонтированы сварочные тиски и сварочные зажимы, заводпмые внутрь кузова через отверстия в нем, отличающееся тем, что, с целью повышения производительности за счет одновременного перемещения стола, держателя и боковых захватов в направлении к кузову и от него, держатель выполнен в виде плиты, смонтированной параллельно столу на колонIiBx с возможностью перемен;ения по ним от ипд :.вид ал=i:ого привода и кинематически связанного со столом посредством многозвенного механизма, а кронштейн каждого бокового захвата выполнен в виде качающегося двуплечего рычага, смонтированного на оси с возможностью поворота отно-.iòåëüíî балки, при этом на одном плече двуплечего рычага жестко закреплен боковой захват, à íà другом плече расположен палец, взаимодействующий с винтовой канавкой плиты.

2. Устройство по п. 1, отлич а ю щееся тем, что мпогозвенный механизм выполнен в виде четырех групп звеньев по три звена в каждой группе, причем среднее звено — коромысло каждой группы установлено на поперечной балке с возможностью поворота от индивидуального привода в плоскости параллельной продольной осп устройства и шарнирно соединено с концамп двух других звеньев— тяг, при этом свободный конец одной тяги шарнирно соединен со столом, а свободный конец другой тяги шарнирно соединен с плитой.

516334

70

77 фиг.2

Фс. Г 7

77 — 73

Диг. Ф

Фиг. 5

ЦНИИПИ

Заказ 1408, 8 Пад. М 18О9

Тпрагк 1178

Подписное

27

Г- п

Типогра(рпя, пр. Сапупоаа, 2

В

Ф1 ф2