Устройство для автоматического управления положением инструмента на токарно-револьверном станке

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()517002

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 27.03.72 (21) 1764388/24

2 (51) М, Кл. 605 В 11/О(B 23 В 25/06 с присоединением заявки № (23) Приоритет (43) Опубликовано 05.06.76,Бюллетень № 21 (53) УДК 621-327(088.8) Гасударственный намитет

Саввтв Миниатрав СССР аа делам иэабретеннй н аткрьпий (45) Дата опубликования описания 17 0О 76 (72) Автор изобретения

Ю. С. Эйдельман (71) Заявитель Ленинградское особое конструкторское бюро автоматов и револьверных станков (54) УСТРОЙСТВО L1J1H АВТОМАТИ 1ЕСКО1.О УПРАВЛЕНИ 1

ПОЛОЖЕНИЕМ ИНСТРУМЕНТА НА TOKAPHOPEBOJIb)FPHOM

СТАНКЕ вызывает такое же смешение инструмента, т, е. приводит к погрешности обработки.

Такое устройство может быть применено, когда положение линейки относительно оси детали остается в процессе обработки с достаточной точностью неизменным и воз можна непосредственная связь измерителя с резцом. Эти условия невыполнимы при пользовании токарно-револьверными станками (ТРС ) .

Изобретение относится к области обра ботки метаппов резанием, е ленно к системам автоматического управления метаппоре. жушими станками, Погрешности деталей, обрабатываемых на метаппорежущих станках, определяются в конечном счете, рассеиванием относительного положения размерообразующей точки инструмента и оси вращения заготовки.

Задача повышения точности обработки средствами автоматического управления может быть сведена, таким образом, к ста» бипизации указанного относительного попо жения.

Известно устройство, содержащее сидо- 1и вой привод, вап которого связан с ревопьверной головкой, линейку, установпенную паралпельно оси шпинделя и жестко скреп пенную со станиной, датчик смещения суппор

TB относительно линейки, выход которого х9 подключен к блоку сравнения, соединенному через усипитепьнопреобразоватепьный блок с сиповым приводом.

Однако в этом устройстве любое смеще нпе линейки относительно оси шпинделя 25

Спецификации обработки на ТРС определяется, в основном, консольным закреплением обрабатываемой детали и многоинструментапьным характером обработки.

Первое обстоятельство приводит к тому, что относительное положение оси шпиндепя и измерительной базы (пинейки) не сохраняется неизменным при тепловых деформациях системы, и возникает необхо» димость введения в систему управпения поправок, учитывающих изменение относительного положения измерительной базы и оси вращения шпинделя.

517002

Второе обстоятельство не позволяет связать измеритель, определяющий поло жение инструмента относительно измери тельной базы, непосредственно с самим инструментом, как в описанном известном 5 устройстве. так как этот измеритель должен быть общим для всех позиций ре вольверной головки.

Цель изобретения — повышение точности работы устройства. 10

Эта цель достигается за счет того, что в предложенном устройстве установлены две пары дифференциальных бесконтактцых датчиков перемещений оси шпинделя, устансв ленных в плоскости, перпендикулярной к плоскости линейки и проходящей через ось шпинделя, и жестко скрепленных с линейкой, датчик перемещения инструмента относитель но суппорта, выход которого подключен к блоку сравнения, два потенциометра, движки которых кинематически связаны с суппортом, и сумматор. На шпинделе станка выполнены два цилиндрических пояска, размещенных перед каждой парой дифферен25 циальных датчиков перемещений, выходы которых подключены к соответствующим потенциометрам, соединенным через сумма тор с блоком сравнения.

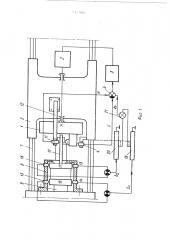

На фиг. 1 дана схема устройства, изоб раженная в проекции на горизонтальную плоскость; на фиг. 2 - схема, поясняющая вычисление величины корректирующих поправок.

Револьверная головка 1 может поворачиваться относительно револьверного суппорта 2 с помощью силового привода 3.

Положение инструментов, установленных в револьверной головке, относительно суппор та к нтоолируется датчиком перемещения инст у энта 4, установленным на суппорте и являющимся датчиком обратной связи в замкнутой системе управаения положени ем револьверной головки, которая содержит усилительно преобразовательный блок 5 и блок сравнения 6.

На каком либо из элементов станка, жестко связанном со станиной 7, например на торце шпиндельной бабки, установлена втулка 8, соосная со шпинделем 9 и несущая на себе консольно закрепленную точную линейку 10, расположенную в вертикальной (для станков обычной компоновки) плоскости, проходящей через ось шпинделя. В плоскость линейки упирается шток датчика смещения 11 суппорта относительно линейки 10, которой закреплен на суппорте с помощью кронштейна 12.

Датчик ll установлен таким образом, чтобы проекция линии измерения на гори 60 зонтальную плоскость проходила через вершину инструмента. Во втулке 8 закреплены две пары дифференциальных бескоитактных датчиков перемещений 13-16 оси шпинделя, которые расположены в плоско сти, проходящей через ось шпинделя и перпендикулярной к плоскости линейки 10.

На шпинделе выполнены точные цилиндри ческие пояски 17 и 18. Датчики 13 14 и

1516 образуют дифференциальные пары, работающие соответственно по пояскам 17 и 18 и определяющие положение оси вращения шпинделя в соответствующих сечениях относительно втулки 8 и, следовательно, линейки 10.

Выходы датчиков перемещений подключены через потенциаметры 19 и 20 и сум» матор 21 к блоку сравнения 6, к ко торому подсоединены выходы датчика сме щения суппорта 11 относительно линейки

10 и датчика перемещения инструмента относительно суппорта 4. Движки потенцио метров 19 и 20 кинематически связаны с суппортом станка.

Сигнал, поступающий с блока сравнения

6 на вход блока 5, формируется, как сум»» ма следующих величин: Г - сигнал датчика 4 - перемещение инструмента от» носительно суппорта, Н сигнал. дат щпса 11» смещение суппорта относитель но линейки 10, измеренное в том сечении, где в данный момент находится вершина инструмента, Й - перемещение оси шпинделя относительно линейки 10 в том же сечении.

Сигнал и формируется как линейная комбинация сигналов 4,< и Д бесконтактных измерителей перемещений.

При работе системы сигнал, поступаю щий на вход блока 5, срабатывается си» ловым приводом 3 таким образом, чтобы компенсировать измеренные погрешности

Н и и за счет изменения положения

Г инструмента относительно суппорта.

При этом выдерживается (с точностью до ошибок функционирования самой систе мы) очевидное со отношение:

Н+д+ =0

Если в некотором начальном состоянии системы установлены нулевые значения сигналов Н Л и Qg, то при смещении суппорта относительно линейки на величину Н в размерном направлении инструмент смещается относительно суппорта за счет углового перемещения револь верной головки на величину Г = Н.

При смещении шпинделя относительно линейки в размерном направлении на ве» личину 3 резец аналогично предыду шему случаю смешается на величину

Г - Ь . Полярности включения датчиков выбраны такими, чтобы при смешении суппорта (или шпинделя) относитель но линейки в направлении, приводяшем к увеличению диаметра обработки, перемешеиие резца происходило "в тело, детали, т. е. компенсировало это смещение.

Смешение шпинделя в том сечении, где в данный момент расположена вершина рез» ® ца, может быть вычислено по результатам измерений смешения оси шпинделя в тех сечениях, rpe размещены бесконтактные измерители, т. е. по синналам AI u hg .

На фиг. 2 приведена схема такого вы» числения, на которой показаны сечение

А-А, где расположены датчики 13 14, се чение ВВ, где расположены датчики 15

16 и сечение С С, где в данный момент 2О расположены вершина резца и датчик 11.

Как видно из схемы, полная величина, подлежащая компенсации смешение суп порта относительно оси шпинделя Т состоит из смешения суппорта относительно линей 25 ки Н и смешения шпинделя относительно линейки

Т= Н+Ь

При любых сменюниях самой измеритель ной базы, т. е. линейки вместе с бесконтактными измерителями величина Т остает ся неизменной, так как величины Н и Л получают приращения, равные по величине и противоположные по знаку, т. е. любыв смешения измерительной базы не вносят искажений в размер обработки.

Величина Д может быть вычис„с х — х

Реализация последнего выражения при работе системы обеспечивается кинемати ческой связью движков потенциометров

19 и 20 с суппортом станка. При движении суппорта движки перемешаются, обеспечивая линейное изменение масштабов суммирования сигналов Д 1 и Ь в сумматоре 21.

Формула изобретения

Устройство для автоматического управления положением инструмента HB TDKQpHo револьверном станке, содержашее силовой привод, вал которого связан с револьвер ной головкой, линейку, установленную параллельно оси шпинделя и жестко скреп» ленную со станиной, датчик смещения суппорта относительно линейки, выход которого подключен к блоку сравнения, соединенному через усилительно преобра» зовательный блок с силовым приводом, отличаюшееся тем,что,с целью повышения точности работы устройства, в нем установлены две пары дифференциальных бесконтактных датчиков перемещений оси шпинделя, установленных в плоскости, перпендикулярной к плоскости линейки и проходящей через ось шпинделя, и жестко скрепленных с линейкой, датчик перемещения инструмента относительно суппорта, выход которого подключен к блоку сравнения, два потенциометра, движки которых кинематически связаны с суппортом, сумматор; на шпинделе станка выполнены два цилиндрических пояска, раз» мешенные перед каждой парой дифференциальных датчиков перемешений, выходы которЫх подключены к соответствующим потенциометрам, соединенным через сумматор с блоком сравнения.

S17002

Составител ь АЩилейко

Техред

Л.Гладкова

Корректор

Е. Хмелева

РедактоР Л утехина

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 113035, Раушская наб., 4

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 6285 Изд. И 126 Тираж 1029 Подписное