Способ изготовления цилиндрических изделий из полых заготовок с дном

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (11) Sl7360 сейа Ссаетоййа

Сециадистическик

Республик

i (61) Дополнительное к авт. свид-ву (22) Заявлено 20.01.75 (21) 2098807/27 (51) М Кл.а В 21D 22/00

В 21D 24/02 с присоединением заявки ."о

Гссударствеинь и комитет

Совета ааиоистоов ССС). (23) Приоритет

Опубликовано 15.06.76. Бюллетень ¹ 22

Дата опубликования описания 20.07.76 (53) УДК 621.983.31 (088.8) сс делам изобретений и о ирнтий (72) Авторы изобретения (71) Заявитель

В. Ф. Константинов и Е. A. Попов

Московское ордена Ленина и ордена Трудового Красного Знамени высшее техническое училище им. Н. Э. Баумана (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛ И НДР ИЧ ЕСКИХ ИЗДЕЛ И Й

ИЗ ПОЛЫХ ЗАГОТОВОК С ДНОМ

Изобретение относится к области обработки металлов давлением.

Известен способ изготовления цилиндрических изделий из полой заготовки с дном, при котором заготовку деформируют в матрице, имеющей конический заходный и цилиндрический рабочий участки, осевыми усилиями, прилагаемыми одновременно к кромке заготовки и дну.

Известный способ обеспечивает при изготовлении цилиндрических изделий увеличение коэффициента вытяжки за один переход практически только на 8 — 10% по сравнению с традиционным способом вытяжки лишь усилием пуансона.

С целью увеличения коэффициента вытяжки при изготовлении деталей из упрочняющегося при деформировании материала по предлагаемому способу в процессе деформирования на рабочем участке матрицы в заготовке создают дополнительные усилия трения за счет принудительного утонения стенки заготовки на 15 — 25%.

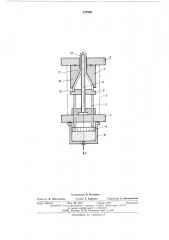

На чертеже изображена схема осуществления способа.

Штамп, на котором происходит штамповка, содержит верхнюю 1 и нижнюю 2 плиты с направляющими элементами 3, пуансон 4 и матрицу 5, закрепленные на плитах, заталкивающее кольцо 6, толкатель 7 и цилиндр 8 с поршнем 9.

Угол конусности заходной части 10 матрицы выбирается оптимальным из условия ми5 нимального усилия деформироваппя и принимается равным 15 — 25 . Диаметр калибрующей части 11 матрицы выбирает я из условия получения необходимого утонспия стенки заготовки при заданном диаметре пуансона.

1р Вытяжка осуществляется следующим образом.

Исходная заготовка, полученная преимущественно вытяжкой из листового материала, фиксируется на заталкивающем кольце 6.

1 Усилием пресса верхняя 1 и нижняя 2 плиты сближаются. Воздействием пуансона 4 на дно заготовки 12 и усилием заталкивающего кольца 6 на кромку заготовки последняя втягивается в матрицу 5, Усилие обжима

2р создается давлением рабочей среды в цилиндре 8, которое в процессе деформирования может быть постоянным или возрастающим по ходу процесса. Оно прилагается к заготовке

12 до момента соприкосновения =-аталкивающего кольца 6 с торцом матрицы 5.

В конической полости матрицы 5 происходит уменьшение диаметральных размеров заготовки 12. В зазоре между пуансоном 4 и калибрующей 1астью 11 матри);:, который

517360 принимают меньше толщины исходной заготовки, происходит принудительное утонение стенки заготовки 12.

Протянутая часть 13 заготовки 12 при выходе из матрицы 5 вследствие раз-. ..-,и стремится сократиться в тангенциальном направлении. Кроме того, усилие со стороны пуансона растягивает заготовку в осевом направлении и вызывает дополнительное сокращение ее в тангеницальном направлении.

Так как жесткость пуансона значительно больше жесткости заготовки, то вследствие тангенциальной деформации протянутой части заготовки возникает нормальное контактное напряжение сжатия между заготовкой и боковой поверхностью пуансона, величина которого пропорциональна усилию со стороны пуансона и толщине утоненной стенки заготовки.

На завершающей стадии заталкивающее кольцо 6 упирается в торец матрицы 5, Дальнейшее деформирование оставшейся конической части заготовки 12 происходит пуансоном 4, действующем на дно и на внутреннюю цилиндрическую поверхность протянутой части 13 заготовки 12. Действие силы трения на протянутую часть заготовки 12 обеспечивает деформирование заготовки на завершающей стадии с увеличенным коэффициентом вытяжки.

В случае оптимального утонения стенки на

15 — 25% при получении изделий из предварительно вытянутой стальной заготовки допустимый коэффициент вытяжки может быть

5 пс,".и сп по сравнению с принятыми в практике для последующих переходов вытяжки на 25+30% при длине протянутой части заготовки к моменту входа кромки заготовки в коническую полость матрицы равной одному

10 диаметру изделия. Наибольший эффект получается при длине протянутой части заготовки равной 2,0+2,5 диаметра изделия когда увеличение коэффициента вытяжки достигает 55+60%, что позволяет сократить число

15 переходов вытяжки.

Формула изобретения

Способ изготовления цилиндрических изделий из полых заготовок с дном, при котором

20 заготовку деформируют в матрице, имеющей конический заходный участок и цилиндрический рабочий участки, путем приложения к торцу и дну заготовки осевых усилий, о т л ич а ю шийся тем, что, с целью увеличения

25 коэффициента вытяжки при изготовлении деталей из упрочняющегося при деформировании материала, в процессе деформирования на рабочем участке матрицы в заготовке создают дополнительные усилия трения за счет

30 принудительного утонения стенки заготовки на 15 — 25%.

517360

Составитель О. Матвеева

Техред T. Курилко Корректор A. Овчинникова

Редактор Л. Василькова

Типография, пр. Сапунова, 2

Заказ 1580/15 Изд. № 1473 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Мшгистров СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4/5