Способ сварки трением

Иллюстрации

Показать всеРеферат

iпi 5l7439

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскаа

Социалистическик

Ресоублик

Е АВТО! .СИОААУ СВМДЕТЕйЬСТВУ (61) Дополнительное к авт. свид-ву 380414 (22) Заявлено 31.03.75 (21) 2118175/27 (51) N. Кл. В 23К 19, 02 с присоединением заявки № (23) Приоритет

Опубликовано 15.06.76. Бюллетень № 22

Дата опубликования описания 16.07.76

Государственный комитет

Совета Министров ССС} оо делам изобретений и открытий (53) УДК 621.791.14 (088.8) (72) Авторы изобретения Л. А. Землевский, А. Г. Лапотько, Л. А. Штернин и С. В. Матвеев (71) Заявитель (54) СПОСОБ СВАРКИ ТРЕНИЕМ

Изобретение относится к области сварки трением, По основному авт. св. № 380414 известен способ сварки трением, при котором нагрев осуществляют за счет трения свариваемых поверхностей о диск с одновременным осевым сжатием свариваемых деталей. При этом для обеспечения заварки торца трубчатой биметаллической детали на диске выполняют V-образную кольцевую канавку.

Недостатком известного способа является то, что в месте соприкосновения свариваемых поверхностей, во время нагрева отсутствует скольжение металла наружной детали по металлу внутренней. Пластичный металл, образующийся при нагреве на торце деталей, увлекается диском и перемещается только относительно более глубокой твердой части металла. Это приводит к неравномерной глубине сварного шва по длине окружности трубы.

Для получения более качественного соединения необходим значительный припуск деталей по длине, что, в свою очередь, ведет к увеличению времени сварки.

Известным способом затруднена сварка труб из разных материалов, резко различных по физико-механическим свойствам (например, сварка стальной трубы с трубой из пластичного металла), так как для каждого металла нужна своя оптимальная скорость вращения.

Повышение качества сварки обеспечивается за счет того, что по предлагаемому способу диск разделяют кольцевым зазором в вершине V-образной кольцевой канавки и при вращении сообщают его частям взаимную относительную скорость, причем части диска вращают в одну сторону с различной угловой скоростью или в противоположные стороны.

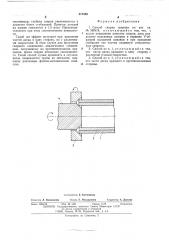

На чертеже показана схема осуществления

10 предлагаемого способа. Концентрично расположенные трубы 1 и 2 из латуни с торцами, лежащими в одной плоскости, закрепляют неподвижно в зажимном устройстве машины. Во вращающихся зажимах закрепляют внешнюю

15 3 и внутреннюю 4 части диска из термообрабатываемого чугуна, разделенные между собой в вершине V-образной кольцевой канавки. Части диска приводят во вращение в противоположные стороны.

20 Вращение частей диска осуществлят от отдельных приводов или от одного с устройством для реверсирования вращения.

Разогретый до пластического состояния и увлекаемый частями диска металл областей, 25 прилегающих к торцам, сдвигается в противоположные стороны по поверхности соприкосновения. Таким образом в стыке создаются условия, при которых окисная пленка измельчается и ювенильные поверхности дета30 лей приходят в соприкосновение. В этом случае сварное соединeíèå получается более качественным, глубина сварки увеличивается и делается более стабильной. Припуск деталей на нагрев снижается в 1,5 раза. Производительность при этом соответственно повышается.

Такой же эффект получают при вращении частей диска в одну сторону, но с различными скоростями. В этом случае для получения сварного соединения, аналогичного соединению, полученному на противоположном вращении, время сварки несколько увеличивается. Такой способ лучше применять в случаях, когда свариваются трубы из металлов, имеющих различные физико-механические свойства.

517439

Формула .изобретения

1. Способ сварки трением по авт, св. № 380414, отличающийся тем, что, с целью повышения качества сварки, диск разделяют кольцевым зазором в вершине V-образной кольцевой канавки и при вращении сообщают его частям взаимную относительную скорость.

10 2. Способ по п, 1, отличающийся тем, что части диска вращают в одну сторону с различной угловой скоростью.

3. Способ по п. 1, отл ич а ю щи и с я тем, что части диска вращают в противоположные

15 стороны.

Составитель Е. Тютченкова

Редактор Л. Василькова Техред E. Подурушина Корректор А. Дзесова

Заказ 1583/18 Изд. № 1451 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4,5

Типография, пр. Сапунова, 2