Способ получения ненасыщенных углеводородов

Иллюстрации

Показать всеРеферат

(ii) 5l8l4l

О П И, ;А (ЦИЕ

И ЗОБ РЕТЕ Н И Я

Союз Советских

Социалистических

Реслуб.;ик (61) Дополнительный к патенту (51) М. Кл С 10О 9/46

С 10G 9/36 (22) Заявлено 19.10.65 (21) 1033179/04 (23) Приоритет (32) (31) (33)

Опубликовано 15.06.76. Бюллетень № 22

Государственный коыитет

Совета Министров СССР ло делан изобретений и открытий (53) УДК 665.642.3 (088.8) Дата опубликования описания 09.08.76 (72) Авторы изобретения

Иностранцы

Тору Согава, Синпеи Гоми и Тосио Канаи (Япония) Иностранная фирма Куреха Кагаку Когио Кабусики Кайша» (Япония) (71) Заявитель . (54) СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ

УГЛЕВОДОРОДОВ

Изобретение относится к способу получения ненасыщенных углеводородов из бензино-лигроиновой фракции путем пиролиза.

Известен способ получения ненасыщенных углеводородов из бензино-лигроиновой фракции, заключающийся в том, что топливный газ с кислородом подают в камеру сгорания, полученные при этом продукты сгорания смешивают с предварительно нагретым сырьем и водяным паром, образующуюся смесь направляют в зону пиролиза, в нижнюю часть которой по периметру впрыскивают воду, с последующей подачей частично охлажденных газов пиролиза в зону закалки.

С целью предотвращения образования углерода и смолы в процессе пиролиза в предлагаемом способе охлаждающий агент вводят в центр нижней части зоны пиролиза до снижения температуры реакции на 50 — 200 С.

В качестве охлаждающего агента желательно использовать водяной пар или водород. Оптимальное время пребывания сырья в зоне пиролиза составляет 0,01 — 0,0001 с, в зоне закалки

0,01 — 0,001 с. Исходное сырье желательно нагревать до 500 С.

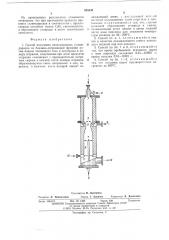

На чертеже показано реакторное устройство, с помощью которого осуществляют процесс пиролиза.

Топливный газ и кислород или кислородсодержащий газ соответственно подают через впускные отверстия 1 и 2 и одновременно вводят в камеру сгорания 3, где их сжигают.

Предварительно нагретое сырье для крекпнга подают через отверстие 4 и затем через форсунки 5 вводят в камеру сгорания 3, где его смешивают с газом, образовавшимся при сгорании, и крекируют. Пиролиз проводят при

1000 †20 С со скоростью реакции 0,01—

0,0001 с в реакционной камере термического

10 крекинга 6, которая расположена над форсункой 7 для охлаждающего компонента. Этот охлаждающий компонент подают из впускного отверстия 8 и впрыскивают в камеру пиролиза через форсунку 7, где он смешивается

15 с газом, образовавшимся при реакции таким образом, что температура газов пиролиза понижается на 50 — 200 С. Затем образовавшийся при реакции газ подвергают дальнейшему пиролизу при 800 — 1950 С, которая ниже на

20 50 — 200 С, чем температура реакции в первой стадии, в течение времени реакции О, — 0,001 с в зоне закалки 9, которая расположена ниже форсунки 7. Реакцию завершают подачей охлаждающего компонента через впускное

25 отверстие 10 и затем впрыском охлаждающего компонента через форсунку 11. Полученный газ пиролиза подают для следующей стадии пиролиза через впускное отверстие 2.

Если форсунку 7 сконструировать таким об30 разом, чтобы ее можно было перемещать по

518141

Таблица 1

Выход газов, вес. ч, Состав продуктов пиролиза проведение процесса при охлаждении паром проведение процесса без охлаждения паром

24,2

26,5

50,7

11,2

94,0

5,2 г/м (стандартные условия) 25,4

28,9

54,3

10,5

97,2 и/мз (стандартные условия) Ацетилен

Этилен

Таблица 2

Выход газов, вес. проведение процесса при охлаждении паром в соответствии с предлагаемым способом

Состав продуктов пиролиза проведение процесса без охлаждения паром

7,7

41,6

6,3

91,0%

4,8 г/мз (стандартные условия) 7,5

45,2

6,0

95 Оо

0,7 г/мз (стандартные условия) Ацетилен

Этилен вертикальной оси печи ппролиза, то возможно осуществить контроль над процессом и изменить объемное соотношение реакционной камеры термического крекинга и зоны закалки во время работы печи, кроме того, можно легко управлять составом газа путем изменения соотношения количества охлаждающего компонента с отношением объема реакционных камер пиролиза.

Также можно сконструировать подвижным и впускное отверстие, используемое для охлаждения, чтобы останавливать реакцию.

Выбор надлежащего охлаждающего компонента также позволяет устранить побочную реакцию. Так, например, такой охлаждающий компонент как водород или пар в значительной степени устраняет реакцию образования углерода и смолы.

Ацетилен+- этилен

Выход С,— C„.-олефины

Баланс по углероду

Количество углерода и дегтя в полученном газе

Из приведенных результатов становится ясным, что при применении процесса крекинга углеводородов в соответствии с предлагаемым способом выход С Н4 увеличивается, а образование углерода и смолы значительно си иж а ется.

П р и мер 2. Сжигают 157 мз/ч топливного газа, 146 м. /ч кислорода и 430 кг/ч пара.

Вводят 280 кг/ч лигроина, который был предПропилеи

Баланс по углероду

Количество углерода и дегтя в полученном газе

Ъ

Пример 1. Сжигают 665 м /ч образовавшегося при крекинге нефти газа, 7,02 м /ч кислорода и 1260 кг/ч пара. В полученный таким образом при сгорании газ вводят

1000 кг/ч лигроина, предварительно нагретого до 500 С, и подвергают пиролизу. Пиролиз ведут при 1135 С в течение 0,001 с, после чего газы поступают (реакция закалки путем подачи 300 кг/ч пара) во вторую реакционную камеру термического крекинга, чем достигается понижение температуры реакции до

1030 С, эту реакцию проводят в течение

0,005 с, затем реакцию останавливают путем введения водяного охлаждения.

15 В результате количество полученного от крекинга газа составляет 2170 мз/ч.

Зависимость выхода газов от условий проведения процесса приведена в табл. 1. варительно нагрет до 500 С. Затем проводят

20 пиролиз при 1090 С, время реакции 0,002 с.

Далее вводят также 150 кг/ч пара и проводят пиролиз, понижая температуру реакции на

100 С, время реакции составляет 0,03 с. Затем реакцию завершают охлаждением пиролизно25 го газа, используя для этой цели воду.

Зависимость выхода газов от условий проведения процесса приведена в табл. 2.

518141

Формула изобретения — 12

Составитель Н. Лихтерова

Редактор Л. Новожилова Техред Т. Курнлко

Корректор Л. Денискнна

Заказ 1644/12 Изд. ¹ 1462 Тираж 630 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Из приведенных результатов становится очевидным, что при применении процесса крекинга углеводородов в соответствии с предлагаемым способом выход СзН4 увеличивается, а образование углерода и дегтя значительно снижается.

1. Способ получения ненасыщенных углеводородов из бензино-лигроиновой фракции путем подачи топливного газа и кислорода в камеру сгорания, полученные при этом продукты сгорания смешивают с предварительно нагретым сырьем в нижней части камеры сгорания, образовавшуюся смесь направляют в зону пиролиза, в нижнюю часть которой вводят ох6 лаждающий агент, с Iloc. сдующсй попс- сй частично охлажденных газов пиролиза в зону закалки, отличающийся тем, что, сцелью снижения образования углерода и смолы, 5 охлаждающий агент вводят в центр нижней части зоны пиролиза для снижения температуры реакции на 50 †2 С.

2. Способ по п. 1, отличающийся тем, что в качестве охлаждающего агента исполь10 зуют водяной пар или водород.

3. Способ по пп. 1 и 2, отл ич а ю щий ся тем, что время пребывания исходного сырья в зоне пиролиза составляет 0,01 — 0,0001 с; время закалки 0,01 — 0,001 с.

15 4. Способ по пп. 1 — 3, отл ич а ю щийс я тем, что исходное сырье предварительно нагревают до 500 С.