Рабочая клеть косовалкового стана

Иллюстрации

Показать всеРеферат

ОП И -А,Я

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (и1 519234

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 14.01.75 (21) 2095716/22-2 с присоединением заявки № (51) М. Кл. В 21В 13/12

В 21В 19/02

Совета Министров СССР ло делам изобретений н открытий (53) УДК 621.771.06 (088.8) Опубликовано 30.06.76. Бюллетень № 24

Дата опубликования описания 24.06.76 (72) Авторы изобретения

П. М. Финагин, И. Н. Потапов, Е. A. Волчков и В. Б. Коропов (71) Заявитель (54) РАБОЧАЯ КЛ ЕТЬ КО СО ВАЛ КО ВО ГО СТАНА

Государственный комитет (23) Приоритет

Изобретение относится к области трубопрокатного производства и касается усовершенствования трехвалковой рабочей клети стана для поперечно-винтовой прокатки труб на оправке с соотношением диаметра к толщине стенки трубы как до 11, так и более 11.

Известна трехвалковая рабочая клеть для производства тонкостенных труб путем прокатки концевых участков трубы в большем калибре, чем калибр для прокатки остальной части трубы (1). Опоры рабочих валков для клети, работающей по этому способу прокатки, имеют сферические элементы и размещены в двух соосных дисках, один из которых поворачивается приводом, изменяя таким образом калибр.

Рабочая клеть с аналогичной установкой рабочих валков впервые была использована в линии трубопрокатного агрегата для производства подшипниковых труб на заводе им. К. Либкнехта (2). Она установлена в линиях раскатного и калибровочного станов.

С повышением интенсификации прокатки выяснилось, что подобные рабочие клети не имеют достаточной жесткости и технологической гибкости при прокатке на увеличенных углах подачи рабочих валков, а в случ ае повышения жесткости масштабным увеличением клети становятся неприемлемыми для действующих труб опр окатных цехов с точки зрения перевалки клетями. Перевалка только валков в этих клетях практически нецелесообразна.

5 Все большее применение находят трехвалковые клети, в которых рабочие валки закрепляются на поворотных барабанах.

Такая клеть стана для поперечно-винтовой прокатки труб на оправке содержит распо1о ложенные под углом 120 вокруг оси прокатки три рабочих валка на поворотных барабанах, два из которых установлены в расточках между станиной и шарнирно-связанной с ней крышкой, а один — в расточке крыш15 ки, нажимные механизмы и стопорные устройства для каждого барабана.

Настройка калибра осуществляется нажлмными механизмами в виде винтовых пар, перемещающих поворотные барабаны вдоль

20 оси их поворота. Угол подачи регулируется поворотом барабанов. Для поворота барабанов применяют непосредственно стопорные устройства. При перевалках крышка, несущая один из барабанов с валком, может

25 быть открыта за счет поворота относительно шарнирного соединения. Перевалка может производиться как одними валками, так и барабанами, на которых закреплены валки.

Обычно подобная клеть прокатывает Bclo

30 трубу при постоянном калибре с соотноше519234

3 нием диаметра к толщине стенки трубы до

11. Для увеличения этого соотношения размещаюч гидроцилиндр между нажимным винтом и поворотным барабаном либо устанавливают нажимную гайку, скользящую в сочетании с поперечно-установленным клином, подключенным к гидроцилиндру.

Однако это усложняет работу клети, поскольку требуется перемещать поворотный барабан относительно расточек непосредственно в процессе прокатки, а ь результате не ооеспечивается надежная фиксация барабана и быстродействие изменения калибра, увеличиваются расходы на утолщенные концы труб.

Целью изобретения является улучшение качества труб с отношением диаметра и толщины стенки более 11 за счет повышения быстродействия изменения калибра без продольного перемещения барабанов относительно расточек станины и крышки клети.

Поставленная цель достигается созданием рабочей клети косовалкового стана, содержащей станину, шарнирно-связанную с ней крышку, три рабочих расположенных по кругу через 120 валка на поворотных барабанах, один из которых размещен в проеме крышки, нажимные механизмы и стопоры для каждого барабана.

При этом станина и крышка дополнительно связаны силовым цилиндром, соединенным с ними шарнирно, и снабжены регулируемым упором, например, в виде червячновинтового механизма, корпус которого установлен на крышке через сферический подпятник, а винт закреплен шарнирно в станине.

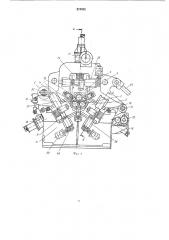

На фиг. 1 изображена рабочая клеть, общий вид; на фиг. 2 — сечение по А — А на фиг. 1 (увеличено); на фиг. 3 — сечение по

Б — Б на фиг. 1 (увеличено); на фиг. 4 узел 1 на фиг. 1 (увеличено).

Предложенная рабочая клеть косовалкового стана содержит расположенные по кругу через 120 три рабочих валка 1 — 3, закрепленных на поворотных барабанах 4 — 6 соответственно при помощи подшипниковых опор 7 и 8. Поворотные барабаны 4 и 5 установлены в расточках 9 и 10 между станиной 11 и шарнирно-связанной с ней при помощи оси 12 крышкой 13, а барабан 6 — в расточке 14 крышки.

Для продольного перемещения поворотные бараоаны соединены с нажимными механизмами 15 — 17 соответственно, каждый из которых имеет неподвижную гайку 18 и приводной винт 19, установленный во взаимодействии через шлицевое соединение 20 с червячным колесом 21, находящимся в зацеплении с червяком 22, подключенным к двигателю 23.

Каждый приводной винт выполнен с центральным сквозным отверстием 24, через которое пропущена подпружиненная тяга 25 для прижима соответствующего поворотного

ЗО

4 барабана через подпятник 26 к приводному винту.

Для поворота каждого из барабанов 4 — 6 клеть имеет комплекты приводных стопорных устройств 27 — 29, связанных с соответствующими поворотными барабанами через башмаки 30 и 31, шарнирно-установленные при помощи осей 32 на кронштейнах 33 и 34, закрепленных на каждом из барабанов по обе стороны от оси поворота этих барабанов.

Каждый из комплектов стопорных устройств 27 — 29 имеет размещенные по одну сторону каждого из барабанов регулируемые ограничители 35 и 36 и соосно размещенные с ними по другую сторону каждого из этих бараоанов двухплунжерные гидроцилиндры

37 и 38, плунжеры 39 и 40 каждого из которых установлены концентрично, образуя большую 41 и меньшую 42 полости в каждом ги дроцилиндре.

Гидроцилиндры 37 и 38 постоянно заполнены жидкостью под давлением, причем заполнены попеременно большая полость 41 одного из этих цилиндров и меньшая полость

42 другого. Плунжеры 39 обоих гидроцилиндров 37 и 38 одновременно воздействуют на башмаки 30 и 31 соответственно с разными усилиями. С той стороны, где усилие будет большим, соответствующий из башмаков прижимается к регулируемому ограничителю

35, 36. При этом постоянное одностороннее усилие прижатия поворотных барабанов 4 и

5 через неподвижные направляющие 43 и

44 передается на станину 11, а усилие прижатия поворотного барабана 6 через такие же направляющие 43 и 44 передается на крышку 13.

В сочетании с неподвижными направляющими 43 и 44 с противоположной стороны каждого из барабанов предусмотрены подвижные, размещенные в крышке направляющие 45, 46, подпружиненные соответственно пружинами 47 и 48.

Каждый из регулируемых ограничителей

35, 36 может быть выполнен в виде винтового механизма с приводом от червячного редуктора 49, подключенного к двигателю 50.

Станина 1 связана с крышкой 13 дополнительно посредством силового цилиндра 51 двойного действия и регулируемого упора 52.

Регулируемый упор 52 может быть выполнен в виде червячного механизма, имеющего приводной червяк 53, червячное колесо 54 со шлицами 55, шлицевую гайку 56, винт 57, пропущенный через сферический подпятник

58, установленный в крышке 13, и шарнирное соединение 59, опирающееся на станину 11. На сферический подпятник 58 опирается корпус 60 червячно-винтового механизма.

Силовой цилиндр 51 двойного действия представляет собой обычный поршневой цилиндр, корпус 61 которого при помощи шар519234 нира 62 может быть закреплен на крышке

13, а шток 63 при помощи шарнира 64 соединен со станиной 11.

Устройство р а ботает следующим образом.

Предложенная рабочая клеть может применяться для производства труб различными способами поперечно-винтовой прокатки, определяющими порядок взаимодействия ее узлов и элементов: прокатка в постоянном калибре при постоянном угле подачи; прокатка труб в постоянном калибре с изменением угла подачи, чтобы повысить производительность; прокатка с изменением калибра во время прохождения концевых участков трубы, чтобы обеспечить увеличение соотношения диаметра трубы к толщине стенки более 11; прокатка с изменением калибра для производства профилированных труб.

Величина регулирования калибра клети определяется установкой зазора Л между шлицевой гайкой 56 и сферическим подпятником 58.

Для прокатки в постоянном калибре и при постоянном угле подачи регулируемый упор

52 может быть включен на аннулирование зазора Л между шлицевой гайкой 56 и сферическим подпятником 58. Крышка 13 плотно прижата к станине 11 цилиндром 51. В этом случае требующийся калибр настраивается, как обычно, нажимными механизмами 15—

17, перемещающими поворотные барабаны

4 — 6 с закрепленными на них рабочими валками 1 — 3. Необходимый угол подачи поддерживается в процессе прокатки стопорными устройствами 27 — 29, обеспечивающими прижатие поворотных барабанов 4 — б к неподвижным направляющим 43 и 44. Продольная устойчивость поворотных барабанов

4 — 6 поддерживается подвижными направляющими 45 и 46, находящимися под действием пружин 47 и 48.

Для прокатки в постоянном калибре с изменением угла подачи порядок взаимодействия узлов и элементов рабочей клети тот же с той лишь разницей, что после прокатки концевой части труоы на меньшем угле подачи осуществляется переключение подачи жидкости под давлением в соответствующие полости 41 и 42 гидроцилиндров 37 и

38, чтобы остальную часть трубы прокатывать на большем угле подачи, увеличивая этим производительность.

Для прокатки с изменением калиора прежде всего устанавливается заданный зазор между шлицевой гайкой 56 и сферичсским подпятником 58 путем включения регулируемого упора 52, а изменение калибра осуществляется независимо от нажимных механизмов 15 — 17 и стопорных устройств

10 27 — 29, а только изменением подачи жидкости под давлением либо по патрубку 65. либо по патрубку бб в силовой цилиндр 51, поворачивающий крышку 13 относительно станины 11 вокруг оси 12. При этом для осу15 ществления перевалки отсоединяется винт

57 от станины 11 и, например, корпус 61 гидроцилиндра 51 от крышки 13 клети.

Крышка 13 может быть повернута относительно оси 12 при помощи, например, цилин20 дра 67.

Формула изобретения

1. Рабочая клеть косовалкового стана, содержащая станину, шарнирно-связанн, ю с ней крышку, три рабочих расположенных по кругу через 120 валка на поворотных барабанах, один из которых размещен в проеме крышки, нажимные мсханизмы и стопо30 ры для каждого барабана, о т л и ч а ю щ а яс я тем, что, с целью улучшения качества труб с отношением диаметра к толщине стенки более 11 за счет повышения быстродействия изменения калибра без продоль35 ного перемещения барабанов, станина и крышка дополнительно связаны силовым цилиндром, соединенным с ними шарнирно, и снабжены регулируемым упором.

2. Рабочая клеть по п. 1, отл и ч а ю щ а я40 с я тем, что регулируемый упор выполнен в виде червячно-винтового механизма, корпус которого установлен на крышке через сферический подпятник, а винт закреплен шарнирно в станине.

Источники, принятые во внимание при экспертизе: (1) . П а тент С Ш А № 3465563, кл. 72-96, 69 г. (2). Авт. св. ¹ 152449, кл. В 21В 31/24, 50 64 r.

519234

Редактор А. Купрякова

Заказ 1971/5 Изд. № 1449 Тиргхк 1077

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4/5

Подписное

Типография, пр. Сапунова, 2

Составитель Л. Матурина

Техред 3. Тараненко

Корректоры: В. Петрова и О. Данпьвева