Устройство для гнутья тонкостенных труб

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ!! !! 5I9250

Сова Советских

Социалистических

Реслублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву. (22) Заявлено 14.02.72 (21) 1745612/27 с присоединением заявки № (23) Приоритет

Опубликовано 30.06.76, Бюллетень № 24

Дата опубликования описания 17.08.76 (51) М. Кл 2 В 21D 9/14

Гасударственный комитет

Сената Министров СССР (53) УДК 621.773.63.06 (088.8) ло делам изобретений и открытий (72) Авторы изобретения

А. И. Гальперин, JI. В. Вишняков, Б. В. Йокровский, В. И. Калганов, Б. Б. Васильев и И. Н. Котиков (71) Заявитель

Всесоюзный научно-исследовательский институт

lIo строительству магистральных трубопроводов (54) УСТРОЙСТВО ДЛЯ ГНУТЬЯ ТОНКОСТЕННЫХ ТРУБ

Изобретение относится к трубогибоч ному производству, в частности к устройствам для гнутья труб преимущественно тонкостенных и больших диаметров, применяемых при строительстве магистральных трубопроводов.

Известны устройства для гнутья тонкостенных труб принудительным гофрообразованием, располагаемые внутри трубы и содержащие силовой распорныи блок с опорным башмаком и смещающимся в радиальном направлении раоочим органом.

Однако эти устройства не позволяют получать трубы с радиусом гиба менее 40 — 60 диаметров, а длина этих устройств достигает

6 — 8 диаметров.

Целью изобретения является повышение эффективности гнутья в трассовых условиях.

Это достигается тем, что рабочий орган устройства выполнен в виде ряда радиально расположенных и лсжащих в плоскости поперечного сечения трубы гидравлических цилиндров, на штоках которых шарнирно укреплены сегментные головки, при этом гидравлические цилинд13ы и ОИОрный башмак кинсматичес!й1 связаны между. собой.

Эта связь осуществляется самотормозящим эксцентриковым механизмом, выполненным B виде центральной ступицы с установленными на ней и кинематически связанными между собой эксцентриками, а гидроцилиндр, расположенный диаметрально противоположно опорному башмаку, зафиксирован совместно с ним от перекоса относительно центральной ступицы эксцентрикового механизма при по5 мощи щек 2 Ост2льнъ|е Гидроцил11нд13bi соединены между собой пружинной связью.

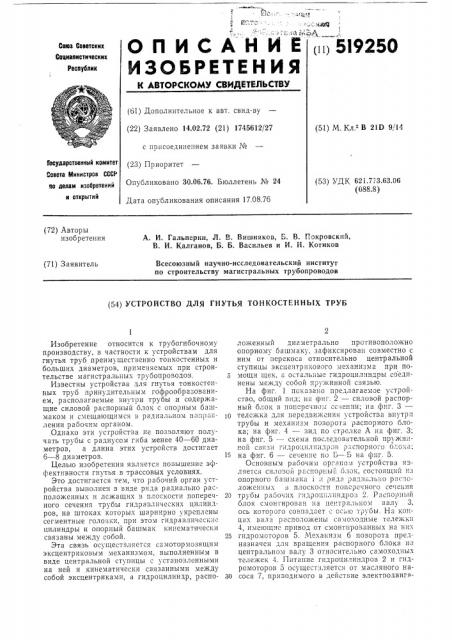

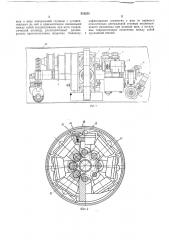

На фиг. 1 показано предлагаемое устройство, общий вид; Н2 фиг. 2 — силовой распорный блок з поперечном сс-!енин; на фиг. 3—

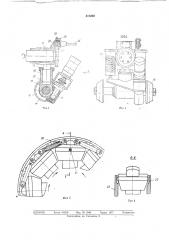

I0 тележка для передвижения устройства внутри трубы и механизм поворота распорного блока; на фиг. 4 — зид по стрелке А на фиг. 3; на фиг. 5 — схема последовательной пружи.ной связи гид130цплтlнд130 в 13 2 с Iopiloi o оло «<1, 15 на фиг. 6 — сечение по Б — Б на фиг. 5.

Основным рабочим органом устройства является силовой раoHoj31lbl!! блок, состоящий из опорного башмака i H ряда ради;ль;о расположенных в плоскости пoHPIÇP«Hoi. сечения

20 трубы рабочих гидроцплиндров 2. Р-!OHoIIHI!é блок смонтирован на централш ом валу 3. ось которого совпадает ocbю трубы. На концах вяля расположены сялlоходные тележки

4> HXIPIoIIIHH п13ивод QT смонти13ован1- Iних

25 гидромоторов 5. Механизм 6 поворота предназначен для вращения распорного блока на центральном валу 3 относительно самоходных тележек 4. Питание гидроцилиндров 2 и гидромоторов 5 осуществляется от масляного на30 соса 7, призодимого в Действие элект13одвигя519250

3 телем 8. Гидроэлектрические распределительные золотники 9 служат для дистанционного управления устройством (не показано), Силовая связь между корпусами всех рабочих гидроцилиндров 2 и опорным башмаком

1 осуществляется через эксцентриковый механизм, содержащий самотормозящиеся эксцентрики 10, установленные в центральной ступице

11. На штоках 12 гидроцилиндров 2 шарнирно укреплены сегментные головки 13 с торообразной формой рабочей поверхности. Ход штоков

12 ограничен верхними крышками 14 и прокладками 15.

Привод колес 16 каждой самоходной тележки 4 осуществляется посредством червячной передачи 17 от индивидуального гидромотора

5. Оси 18 колес тележки проходят через корпус гидроцилиндра 19, шток 20 которого с закрепленной на нем втулкой 21 связывает колеса 16 с центральным валом 3. Подъем тележек 4 осуществляется подачей давления в полость 22 гидроцилиндра 19. Ход штока 20 гидроцилиндра 19 регулируется крышкой 23.

Тележки 4 притянуты к центральному валу 3 пружинами 24. Механизм 6 поворота состоит из рычага 25, связанного с червячным валом

26 и шестерней 27, укрепленной на валу 3, через храповой механизм 28 с собачкой 29.

Сегментные головки 13 соединены между собой тарельчатыми пружинами 30 и подтянуты к среднему гидроцилиндру 2, диаметрально противоположному опорному башмаку 1.

Средний гидроцилиндр фиксирован от перекоса выступами 31, углубленными в щелевые пазы 32 боковых щек 33 распорного блока

Для проведения гнутья устройство устанавливают на лотке, закрепленном на конце трубы 34.

Включением электродвигателя и подачей давления в гидроцилиндры 19 самоходных тележек 4 производится подъем устройства на колесах 16 и соотвстствующая центровка распорного блока относительно оси трубы 34.

Для обеспечения максимального зазора между стенкой трубы и рабочими поверхностями устройства при подготовке к его передвижению внутри трубы сегментные головки 13 и опорный башмак 1 притягивают к центральному валу 3 подачей давления в полости обратного хода гидроцилиндров 2 и вращением кинематически связанных между собой эксцентриков 10.

Установка требуемой плоскости гиба производится вручную и выполняется вне трубы на катке путем вращения центрального вала в относительно самоходных тележек 4, Поворотом рычага 25 приводится во вращение червячный вал 26, установленный на втулке 21, и червячная шестерня 27 поворачивается вместе с центральным валом 3.

Храповой механизм 28 позволяет прерывисто вращать центральный вал 3 колебательными движениями рычага 25 и изменять направление его вращения перебросом собачки 29.

4

Выполнение всех предшествующих операций позволяет привести устройство в исходное положение для ввода в трубу и проведения гнутья.

При включении гидромоторов 5 тележек 4 производится съезд устройсзва с лотка и его передвижка внутри трубы.

Местоположение устройства в трубе определяется по контрольным меткам кабеля дистанционного управления и питания.

При достижении предназначенного для гнутья участка трубы устройство останавливается и приводится в действие эксцентриковый механизм, устраняющий как зазоры между распорным блоком и трубой, так и овальность поперечного сечения трубы (в случае ее наличия) и обеспечивающий плотное прилегание всех сегментных головок 13 и опорного башмака 1 к внутренней поверхности трубы. При остановке эксцентрикового механизма распорный блок образует силовую систему, замкнутую на центральную ступицу 11 за счет самоторможения эксцентриков 10. Затем выключают гидроцилиндры 19 самоходных тележек

4 и тележки под действием пружин 24 отходят от трубы, поджимаясь к центральному валу 3 и не препятствуя последующему изгибу трубы.

Подачей давления в полости рабочего хода штоков 12 гидроцилиндров 2 распорного блока производится выдавливание на теле трубы кольцевого эксцентричного гофра и соответствующее искривление оси трубы.

После образования гофра включают обратный ход гидроцилиндров 2 и затем привод эксцентрикового механизма, обеспечивая привеление распорного блока в сжатое по окружности положение.

При опускании тележек 4 устройство поднимается на колеса 16 и перемещается до следующей зоны гиба, гле весь цикл образования гофра повторяется.

Формула изобретения

1. Устройство для гнутья тонкостенных труб принудительным гофрообразованием, располагаемое внутри трубы и содержащее силовой распорный блок с опорным башмаком и смещающимся в радиальном направлении рабочим органом, отл и ч а ю шее ся тем, что, с целью повышения эффективности гнутья в трассовых условиях, рабочий орган выполнен в виде ряда радиально расположенных и лежащих в плоскости поперечного сечения трубы гидравлических цилиндров, на штоках которых шарнирно укреплены сегментные головки, при этом гидразлические цилиндры и опорный башмак кинематически связаны между собой.

2. Устройство по п. 1, отлич а ющеес я тем, что связь между опорным башмаком и гидр оцилиндром осуществлена самотормозящим эксцентриковым механизмом, выполнен519250 ным в виде центральной ступицы с установленными на ней и кинематически связанными между собой эксцентриками, при этом гидравлический цилиндр, расположенный диаметрально противоположно опорному башмаку, зафиксирован совместно с ним от перекоса относительно центральной ступицы эксцентрикового механизма при помощи щек, а остальные гидроцилиндры соединены между собой

5 пр .жинной связью.