Станок для сборки покрышек пневматических шин

Иллюстрации

Показать всеРеферат

ВСЕСЭЮЭ м ф/ 754ь. юа ".- f с ХБ я-" МА% .- 4a4 мот н- М Р

j»1 5!9343

С0303 Советских

Сеиивлистическик

Республик.

ОП И

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 21.05.74 (21) 2026391/05 (51) M. Кл. В 29Н 17j02 с присоединением заявки № (23) Приоритет

Опубликовано 30.06.76. Бюллетень K- 24

Дата опубликования описания 13.07.76

Госудврствеииый комитет

Совете Министров СССР по делам иаобрвтвиий и открытий (53) УДК 678.065:678. .029.38 (088.8) (72) Авторы изобретения

В. И. Лапин, Н. Я. Губенков и В. И. Егоров

Всесоюзный научно-исследовательский и конструкторский институт по оборудованию для шинной промышленности (71) Заявитель (54) СТАНОК ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ

ШИН

Изобретение относится к оборудованию для сборки покрышек пневматических шин, в частности для соорки крупногабаритных покрышек радиальной конструкции.

Известен станок для сборки покрышек пневматических шин, содержащий смонтированный на приводном валу сборочный барабан в виде аксиально подвижных вдоль приводного вала фланцев с закрепленной на их торцах эластичной диафрагмой, линию подачи рабочей среды в эластичную диафрагму, концевые выключатели для контроля раздвига фланцев и взаимодействующий с ними профильный копир, подвижный вдоль приводного вала.

В известном станке скорость сведения фланцев и скорость подачи рабочей среды в эластичную диафрагму постоянны в процессе всего цикла формования. Это приводит к тому, что величина натяжения и скорость разрежения нитей корда в каркасе покрышек при увеличении диаметра каркаса в процессе формования получаются неодинаковыми и неконтролируемыми в течение всего цикла и зависят от размера и профиля покрышки. Этот недостаток особенно заметен при сборке крупногабаритных покрышек радиальной конструкции и приводит к неравномерному по периметру распределению нитей корда в сформованном каркасе, что снижает качество сборки и отрицательно сказывается па ходпмости покрышек.

Целью изобретения является обеспечение равномерного распределения нитей корда в

5 каркасе за счет регулированной подачи рабочей среды в эластичную диафрагм; в зависимости от перемещения фланцев.

Это достигается за счет того, что на линии подачи рабочей среды в эластичную диафраг10 му установлен дроссель, взаимодействующий своим регулятором с профильным копиром.

Профильный копир смонтирован на гайке ходового винта, установленного параллельно приводному валу и связанного с ним посредст15 вом цепной передачи.

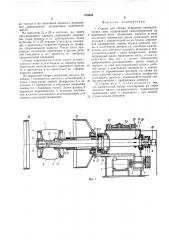

На фиг. 1 изображен общий вид предлагаемого станка в разрезе; на фиг. 2 — — дроссель и профильный копир, вид сверху.

Станок содержит станину 1, на которой установлен полый вал 2, приводимый во вращение с помощью электродвигателя 3 через клиноременную передачу 4, редуктор 5 и цепную передачу б, со смонтированным на пем сборочным барабаном 7. Сборочный барабан 7 выполнен в виде эластичной диафрагмы 8, закрепленной на правом фланце 9 и левом фланце 10. На фланцах установлены разжимные заплечики 11, служащие для установки на барабане каркаса покрышки. Левый фла519343

Собранный каркас покрышки устанавли- 60

3 нец 10 жестко закреплен на приводном валу 2 с помощью шпонки. Для регулировки положения фланца 10 вдоль приводнбго вала 2 он связан с последним посредством резьбовой гайки 12, установленной с возможностью вращения.

Правый фланец 9 укреплен на трубе 13, с помощью шпонки 14 связан с приводным валом 2 и может перемещаться вдоль последнего.

На наружной поверхности трубы 13 выполнена резьба. Труба 13 соединена гайкой 15 с тормозной трубой 16. На станине 1 закреплен тормоз 17, который взаимодействует со шкивом 18, укрепленным на тормозной трубе 16.

Для предотвращения проворачивання тормозной трубы 16 относительно приводного вала

2 при вращении барабана 7 во время наложения деталей покрышки и их прикатки между валом 2 и тормозной трубой 16 установлен дополнительный тормоз 19. К приводному валу

2 крепится воздухоподводящая муфта 20.

Шаблон 21, установленный на подшипниках на ступице 22, перемещается па тормозной трубе 16 от отдельного привода. Направляющая 23 перемещается во втулке 24 станины 1 и служит для предотвращения проворачивания ступицы 22 вместе с тормозной трубой 16. С левой стороны сборочного барабана 7 установлен левый шаблон 25.

На верхней стенке станины 1 параллельно приводному валу 2 установлен связанный с ним с помо«цью закрепленной на нем звездочки 26, цепной передачи 27 и звездочки 28 ходовой винт 29. В валу 2 выполнен канал 30 для подачи рабочей среды в эластичную диафрагму 8. Ходовой винт 29 посредством подшипников смонтирован на раме 31, установленной на станине 1. Звездочка 28 выполнена за одно целое с поводком электромагнитной фрикционной муфты 32. На другом конце ходового винта 29 установлен поводок электромагнитной тормозной муфты 33, которая предназначена для надежного затормаживания винта 29.

На последнем с возможностью перемещения установлена гайка-кулачок 34, на которой закреплен профильный копир 35. На раме 31 закреплены линейки 36, на которых установлены концевые выключатели 37, взаимодействующие с гайкой-кулачком 34. На линии подачи рабочей среды в эластичную диафрагму 8 установлен дроссель 38, взаимодействующий своим регулятором 39 с профильным копиром 35.

Станок работает следующим образом. вается на фланцах 9 н 10 сборочного барабана 7, центрируется и закрепляется на разжимных заплечиках 11 барабана. Через воздухоподводящую муфту 20 и канал 30 в барабан 7 подается сжатый воздух.

4

В тормоз 17 также подается сжатый воздух, в результате чего тормозная труба 16 со шкивом 18 затормаживается, а из дополнительного тормоза 19 стравливается воздух. Включается электромагнитная муфта 32, а тормозная электромагнитная муфта 33 отключается.

Затем включается электродвигатель 3 привода вала 2. Последний приводится во вращение при неподвижной тормозной трубе 16, происходит вывинчивание трубы 13 из гайки 15 и перемещение правого фланца 9 к левому фланцу 10. Эластичная диафрагма 8 раздувается и при сближении фланцев барабана 7 происходит формование каркаса покрышки.

С помощью цепной передачи 27 и электромагнитной муфты 32 винт 29 приводится во вращение и гайка-кулачок 34 с установленным на нем профильным копиром 35 перемещается вдоль винта.

Так в процессе формования осу ществляется кинематическая связь равномерно перемещающегося с помощью трубы 13 и гайки 15 фланца 9 с профильным копиром 35 через шпанку

14, вал 2, звездочку 26, цепную передачу 27, звездочку 28, электромагнитную муфту 32, винт 29 и гайку-кулачок 34.

Копир 35, воздействуя на регулятор 39 дросселя 38, изменяет скорость подачи сжатого воздуха в эластичную диафрагму 8 барабана 7, а следовательно, и скорость формования. При этом для определенного размера покрышки можно подобрать такой оптимальный профиль копира 35, что скорость разрежения нитей в каркасе будет почти равномерной в течение всего процесса формования. В конце формования шаблоны 21 и 25 перемещают к барабану 7 н каркас касается их внутренней поверхности, Гайка-кулачок 34 нажимает на выкл«очатель 37, барабан 7 останавливается, воздух из тормоза 17 стравливается, Одновременно в дополнительный тормоз 19 подается сжатый воздух и тормозная труба 16 оказывается плотно соединенной с валом 2 станка и вращается вместе с ним.

Муфта 32 отключает винт 29 от вала 2 станка, а муфта 33 затормаживает его. В дальнейшем расстояние между фланцами 9 и 10 барабана, а следовательно, и центр сформовапного каркаса остаются в процессе сборки неизменными и соответствуют положению центров питающих, прикаточных и других устройств.

В процессе сборки при переходе на другой вид корда или на другой размер собираемых покрышек иногда возникает необходимость изменить расстояние между фланцами 9 и 10 барабана, сохраняя на станке постоянным центр сформованного каркаса. Для этого с помощью поворота резьбовой гайки 12 производят перемещение левого фланца 10 вдоль оси вала 2 и, следовательно, изменяют расстояние фланца от центра станка на второй стадии сборки. Положение правого фланца 9

519343 до начала и по окончании процесса формования определяется положением выключателей 37.

На шаблоны 21 и 25 и частично на центр сформованного каркаса производят наложение слоев брекера и их дублирование. Затем шаблоны 21 и 25 отводят в исходное положение и производят прикатку брекера по профилю сформованного каркаса. После этого производят наложение протектора и других деталей покрышки и их прикатку по профилю сформованной покрышки.

Сборка покрышек на станке может осуществляться также путем подачи на барабан предварительно изготовленного брекерного браслета и протектора и их опрессозки по сформованному каркасу.

По окончании сборки покрышки полость барабана 7 соединяется сначала с атмосферой, а затем с вакуумной линией. Диафрагма 8 и заплечики 11 сжимаются и собранная покрышка снимается с барабана станка. Затем фланец 9 барабана перемещается в исходное положение и станок оказывается подготовленным для сборки следующей покрышки.

Формула изобретения

1. Станок для сборки покрышек пневматических шин, содержащий смонтированный на

5 приводном валу сборочный барабан в виде аксиально подвижных вдоль приводного вала фланцев с закрепленной на их торцах эластичной диафрагмой, линию подачи рабочей среды в эластичную диафрагму, концевые выклю10 чатели для контроля раздвига фланцев и взаимодействующий с ними профильный копир, подвижный вдоль приводного вала, от лич аю шийся тем, что, с целью обеспечения равномерного распределения нитей корда в

15 каркасе за счет регулированной подачи рабочей среды в эластичную диафрагму в зависимости от перемещения фланцев, на линии подачи рабочей среды в эластичную диафрагму установлен дроссель, взаимодействующий сво20 им регулятором с профильным копиром.

2, Станок по п. 1, отличающийся тем, что профильный копир смонтирован на гайке ходового винта, установленного параллельно приводному валу и связанного с ним посред25 ством цепной передачи.

519343

Редактор Т. Горячева

Корректоры: В. Петрова и О. Данишева

Заказ !555 10 Изд. № 1455 Тираж 814 Подписное

ЦНИИПИ Государственного комитета Совета Министров ССС1з по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4,5

Типография, пр. Сапунова, 2

Составитель Е. Кригер

Техред А. Камышникова