Способ получения олефиновых сополимеров

Иллюстрации

Показать всеРеферат

19445

ОП И НNFСоюз Советских

Социалистических

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Зависимое от авт. свидетельства (22) Заявлено 31.01.74 (21) 1992180/05 с присоединением заявки ¹ (32) Приоритет

Опубликовано 30.06.76. Бюллетень № 24

Дата опубликования описания 06.08.76 (51) М. Кл. С 08L 23/02

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 678.742-134.2, .02 (088.8) (72) Авторы изобретения

К. В. Кисин, И. А. Лившиц и Н. С. Эльман (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИ НОВЫХ СОПОЛ ИМЕРОВ

Изобретение относится к способам получения олефиновых сополимеров и может быть использовано в промышленности пласмасс и синтетического каучука.

Известен способ получения олефиновых сополимеров сополимеризацией альфа-олефинов между собой и/или с диенами в присутствии катализатора Циглера-Натта с отводом тепла реакции за счет циркуляции реакционной массы через внешний холодильник, при этом за счет снижения давления часть мономеров и растворителя испаряется, образовавшиеся пары конденсируются и конденсат возвращается обратно в холодильник-испаритель, что приводит к снижению температуры реакционной массы, которая затем направляется обратно в реактор.

Недостатком такого способа является образование полимера в холодильнике-испарителе, что приводит к ухудшению качества готового продукта. Это объясняется тем, что температура в холодильнике-испарителе отличается от температуры в реакторе и между этими аппаратами возникает различие в концетрациях мономера в реакционной массе, связанное с неполной конденсацией мономеров, Это приводит к тому, что образующийся в холодильнике-испарителе полимер будет отличаться по своему молекулярному весу от полимера, получаемого в реакторе. Полученный конечный продукт в результате смешения полимеров из реактора и холодильника-испарителя будет обладать ухудшенными технологическими свойствами.

5 Предложен способ, согласно которому удаляют из реакционной массы перед ее охлаждением наиболее реакционноспособного мономера, например этилена, путем снижения давления при постоянной температуре не ниже

10 температуры полимеризации.

В качестве диена могут использоваться этилиденнорборнен, дициклопентадиен, гексадиен-1,4.

В качестве компонентов каталитического т5 комплекса используются VC14, VOC13, V/CgH70g/3 Т1С14 или соединения общей формулы T>ORYX n, где R — алкильный радикал;

Х вЂ” галоген, и-1 — 4, и Аl/С,Н3/,Cl, Аl/C.Í;/CI, А12 (СЗНв) 3C13) Аl (LC4Hg) 2С1 или высшие

20 галогенорганические соединения алюминия.

В качестве растворителя используются предельные органические соединения, ароматические соединения, их хлорпроиз водные, а также смеси этих соединений, например раз25 личные фракции бензинов.

В качестве регулятора молекулярного веса используется водород, двуокись углерода, диэтилцинк.

Сополимеризация проводится при темпера30 туре от 0 до 100 С, предпочтительнее от 10 до

60 С и давлении 2 — 60, предпочтительнее 5—

25 кг/см .

Реакционная масса, содержащая непрореагировавшие мономеры и каталитический комплекс, выводится из реакторного блока в испаритель, где из нее удаляется наиболее реакционноспособный мономер, например этилен, что исключает возможность протекания реакции полимеризации и сополимеризации на применяемых каталитических системах при дальнейших операциях. Скорость удаления этилена должна превышать его вступления в реакцию сополимеризации. Это достигается тем, что к испарителю, где производится выделение этилена, подводится требуемое количество тепла, что обеспечивает поддержание в нем постоянной температуры, которая должна быть не ниже температуры в реакторе, Поддержание постоянной температуры при одновременном снижении давления 1 — 2 кг/см обеспечивает требуемую скорость удаления этилена.

Реакционная масса, освобожденная от этилена, выводится из испарителя и делится на два потока. Первый поток в количестве, отвечающем заданной производительности по готовому продукту, направляется на выделение и сушку каучука, которые производятся известными способами.

Второй поток охлаждается в поверхностном холодильнике и направляется в реакторный блок для отвода тепла реакции.

Температура и количество реакционной массы, подаваемой на охлаждение определяется концентрацией сополимера в ней и производительностью реакторного блока.

Выделившиеся при удалении этилена, совместно с ним, пропилеп и растворитель конденсируются и направляются в реакторный блок.

0,9

1. Этилен

Возвратный этилен из аппарата 7

0,5

Всего

1,5

Пример. Получение этиленпропиленового каучука типа СКЭПТ сополимеризацией этилена, пропилена и этилиденнорборнена.

Содержание пропилена в сополимере должно находиться в пределах 25 — 50 мол. %, диена 0 — 5 мол. .

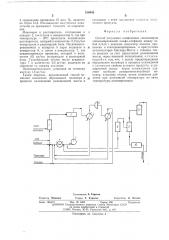

На чертеже показана принципиальная технологическая схема установки.

Реакцию сополимеризации мономеров проводили в реакторном блоке 1, включающем смесители и реакторы, при температуре+40 С и давлении 12 кг/см в присутствии катализатора Циглера-Натта, состоящего из VOClq u

А4(С Н ) С1з в среде органического растворителя (фракция бензина с температурой кипения в пределах 67 — 95 С).

В реакторный блок подавали, кг/час:

519445

2. Пропилеи

Возвратный пропилеи из аппарата 7

0,8

4,5

Всего 5,3

3. Растворитель из аппарата 11 9,8

Полимеризат из аппарата 2 40,6

Всего 50,4

Конденсат из аппарата 5

Водород

Этилиденнорборнен (ЭНБ)

Компоненты каталитического комплекса

11,2

0,0002

0,06

0,007

Всего 69,0

20 Этилен, пропилеи и конденсат из аппаратов

5 и 7 подавали в реакторный блок с температурой — 10 С. Поток полимеризата из аппарата 2 (испарителя), откачиваемый насосом

3, и поток растворителя из аппарата 11 объе25 диняли и охлаждали в холодильнике 4 до температуры 20 — 24 С в зависимости от изменения температуры в реакторе.

Полимеризат в количестве около 69 кг/час, содержащий 10% каучука, -0,9% этилена и

50 -9% пропилена, из реакторного блока направляли в аппарат 2, где при постоянной температуре +70 С и давлении 1,2 кг/см из него удаляли этилен, большую часть пропилена и частично растворитель. Поддержание постоянной температуры в аппарате 2 обеспечивали за счет подачи теплоочистителя в рубашку аппарата 2. Освобожденный от наиболее реакционноспособного мономера — этилена полимеризат после насоса 3 делили на два

40 потока. Один в количестве -11,4 кг/час подавали в узел стабилизации и отмывки (аппарат 8), затем в узел выделения (аппарат 9), откуда каучук поступал на узел сушки и упаковки (аппарат 10), а растворитель на узел

45 регенерации (аппарат 11) . Второй поток после насоса 3 в количестве 40,6 кг/час смешивали с потоком регенерированного растворителя из аппарата 11 (9,8 кг/час), что еще более снижало концентрацию мономеров в полимери50 зате, и подавали на охлаждение в холодильник 4 и далее в реакторный блок 1. По данным анализа в полимеризате после аппарата

2 содержалось 13% полимера, 0,8% пропилена и менее 0,02% этилена. Такое незначительное содержание этилена, которое после смещения с регенерированным бензином еще снижалось на 20 — 25%, исключает возможность протекания реакций полимеризации и сополимеризации как в аппарате 2, так и в холодиль60 нике 4. Это подтверждается и анализом каучука, так содержание пропилена в каучуке перед аппаратом 2 составляло 37 мол. %, а вязкость его по Муни 48 ед., после аппарата 2 содержание пропилена в каучуке 36 мол. %, 65 вязкость по Муни 51 ед., после холодильника

519445

Формула изобретения

Составитель А. Горячев

Техред Т. Курилко

Редактор Зенкевич

Корректор Л. Котова

Заказ 1644/17 Изд. № 1462 Тираж 630 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

4 содержание пропилена 37 мол. %, вязкость по Муни 51,5. Расхождение полученных показателей не превышает точности их определения.

Мономеры и растворитель, отогнанные в аппарат 2, поступали в конденсатор 5, где при тем пер атур е — 10 С проходила конденсация растворителя, который в количестве 11,2 кг/час возвращали в реакторный блок. Несконденсировавшиеся в аппарате 5 пары подавали в компрессор 6, а затем в конденсатор 7, где конденсировался пропилеи, который в количестве 4,5 кг/час возвращали в реакторный блок. Газообразный этилен после конденсатора 7 в количестве 0,5 кг/час подавали на смешение со свежим этиленом.

Производительность установки по готовому каучуку 1,5 кг/час.

Таким образом, предлагаемый способ позволяет исключить образование полимера в процессе охлаждения реакционной массы и связанное с этим ухудшение качества полученного продукта.

Способ получения олефиновых сополимеров сополимеризацией альфа-олефинов между собой и/или с диенами, например, этилена, про10 пилена и этилиденнорборнена, в присутствии катализаторов Циглера-Натта с отводом тепла реакции за счет циркуляции реакционной массы, через внешний холодильник, о тл и ч аю шийся тем, что, с целью предотвращения

15 образования полимера в процессе охлаждения и улучшсния свойств целевого продукта, из реакционной массы перед охлаждением удаляют наиболее реакционноспособный мономер, например этилен, путем снижения давления при постоянной температуре не ниже температуры полимеризации.