Устройство для одновременного шлифования деталей типа колец подшипников

Иллюстрации

Показать всеРеферат

СОюз СоаетФиа

Сщ4малмстнцесеа

Респубем (11}5213. 9 (б!} Дополнительное к авт, санд-вуМ 490816 (22} Заявлеие12,07.74 (21) 2044570/08 с присоединением заявки Ж (23) Приоритет (43) Опубликоваио15.07.76.Бюллетень М 26 (46) Дата опубликования описания 10.09.76 (5й) М. Кл.

В 24 В 19/06

В 24 В 5/04

В 24 B 5/06 йсуааРйтэв®ей

Вааата Мавеарев ССбВ ю диэи азМ М Вима а етврмтаа

{53) УДХ621 924 1 (088.8) {72) Авторы изобретении А, И. Егоров, A. А. Зыков, A. C. Рысс, и Г. C. Сасонко

Специальное конструкторское бюро по проектированию шпифовального оборудования (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ

ДЕТАЛЕЙ ТИПА КОЛЕЦ ПОДШИПНИКОВ

Устройство предназначено дпя одновремен! ного шлифования по меньшей мере одной па ры деталей типа копец цодшипников. Известно устройство дпя одновременного ,;шлифования деталей типа колец подшипников по авт. св. N2908l6, снабженное поворот1ной компенсирующей пинтой, нм которой!уо- . тановпены средства базирогания деталей.

Отличием предложенного устройства as. ляется то, что в нем компенсирующая плита И1 снабжена поворотной шпонкой, установлен ной в пазу, предусмотренном в ней, а такжв регулировочными винтами и пружинами сило вого замыкания, Это позволяет повысить . точность обработки крупных колец и умень- И шить трудоемкость наладки.

С целью уменьшения влияния тепповых деформаций на разноразмерность обрабатываемых колец корпус устройства базирова-!

;ния и загрузки, выполнен Г-образным, 20

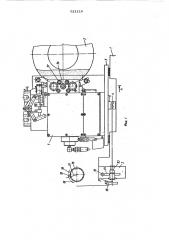

На фиг. 1 показано описываемое устрой ,ство, вид со стороны торцов круга и иэде-.

;лий; на фиг. 2 изображено сечение по А-А

sa фиг. 1; на фиг. 3 — сечение по Б-Б на

1 фиг. 2 и сечение по В-В. И

На станине 1 станка установлены 1цпи-фовальная бабка, оснащенная абразивным кругом 2, механизм врезных подач 3 с ходовым винтом 4 и стол 5 с гайкой 6, :взаимодействующей с винтом 4. Станок ! снабжен механизмами правки и подачи алмаза на круг и может быть снабжен меха=1 низмом . йодскока стола»

На стопе 5 жестко закреппен Г-обраъO ный корпус 7 и смонтированы на направляющих, перпендикулярных направпалщим стоа и плоскости чертежа фиг. 1, салазки 8,„ несущие бабку 9 изделии со шпинделями

10, 11, оснащенными магнитными патронами со смещенными накпарками 12, 13. На столе закреппен цилиндр 14 цнкпового,пере мещенич салазок 8 с винтом 1 регулиро-. вания переднего положения бабки иэделия, взаимодействующим с гайкой 16 салазок, упором 17 стопа и винтом 18 регулирования заднего положении бабки изделия, взаимодействующим со втулкой 19. На бабке иэделия закреплен кронштейн 20, несущий отсекйтели 21 загрузочного устройства, а ,также сбрасыватепи 22, 23 (фиг. 3).

521110

Ь

На корпусе 7 смонтированы загрузочные лотки 24 и 25, в которые входят отсекате /

as 21, и разгрузочный лоток 26. С корпусом посредством полой оси 27 связана . шпонка 28, взаимодействующая с пазом 29 компенсирующей плиты 30, с которой посредством клеммных зажимов 31 связаны оправки 32, несущие радиальные опоры ба- зирования деталей 33. Компенсирующая плита связана с корпусом 7 посредством болта 34, проходящего через расточку оси

27, и тарельчатых пружин 35, Она фиксируется на корпусе посредством винтов 36.

С корпусом 7 связаны колодки 37, 38, в которых смонтированы снабженные лимбами, микрометрические винты 39, 40 перемеще- ния компенсирующей плиты, Для прижатия последней к винтам 39, 40 предусмотрены пружины 41, 42 силового замыкания. Для удобства настройки на корпусе 7 можно установить кронштейны с индикаторами, показывающими величины перемещения и поворота плиты.

В корпусе 7 смонтирован загрузочный диск 43 с гнездами 44, расположенными попарно, расстояния между центрами гнезд каждой ары оправок 32 одинаковы. (В представленном йа фигурах станке диск 43. имеет четыре пары гнезд). В корпусе 7 смонтирован привод шагового вращения дис«а 43,,выполненный в виде цилиндра 45 с штоком-рейкой 46, взаимодействующим с венцом 47, соосным с диском 43 и несущим собачку. 48, (Для фиксации диска gpeдусмотрен. управляемый фиксатор 49. Загрузочный диск 43 выполнен установочноповоротным относительно фланца привода вращения диска и связан с указанным фланцем, рассположенным тангенциально, вин, том 50 тонкого углового перемещения (фиг, 3), На компенсирующей плите 30 смонтирован датчик 51 прибора активного контроля, щуп 52 которого взаимодействует с одной. иэ обрабатываемых деталей ЗЗ. Предусмот рен кинематически связанный с бабкой.

9 изделия гидравлический механизм отвода щупа от детали при перегрузке, Механизм подачи 3 содержит связанный с ходовым

- винтом 4 череэфрикцион 53, привод, например, в виде» зубчатого кслеса 54 взаимодействующего со штоком-рейкой 55 гидроцилиндра, и узел компенсации износа круга с храповым колесом 56, закрепленным на винте 4, и установленным соосно ,с винтом элементом 57, несущим собачку

58 и вэаимодействуюшим,с упорами 59,60

Устройство работает следующим образом, 4

Вреэное шлифование осуществляется кругом 2 двух колец 33, подача оееспечивает ся перемещением стола 5 посредством винта 4 и гайки 6 вправо и ведется до выдачи прибором 51 активного контроля команды размер готов". По этой команде подача прекращается на период выхаживания и затем реверсируется, обратное движение штоке-рейки 55 вызывает быстрый отвод р стопа 5>а вместе с иим деталей 33 от

«руга 2.

Во время йодачи вместе с ходовым винтом 4 вращается храцовое колесо 56, а также элемент 57 с собачкой 58» При по35 садке элемента 57 на упор 59 его враще- ние прекращается, а хроповик 56 и ходовой винт продолжают вращаться до команды . готов размер ° При реверсе угап поворота элементов 4, 56, 57 определяется угЗР ловим расстоянйем между упорами 59, 60, Шток-рейка 55 возвращается в исходное положение эа счет проскальзывания фрикцнона 53 после посадки элемента 57 на упор

60, ® Далее посредством цилиндра 14 отводят-.- ся салазки 8 и бабка иэделия 9 влево, готовые детали 33 снимаются с оправок 32 и втягиваются накладками 12, 13 в гнезда

44 диска 43, одновременно отсекатели 21; входят в отверстия колец 33 и удерживают стопб заготовок в лотках 24, 25 от проваливания в гнезда 44 при его повороте, измеритель 51 отворится. Далее цилиндр

45 посредством штока-рейки 46 поворачио веет диск 43 на 90 ° при этом готовые детали подаются в отводящий лоток 26> а очередные заготовки устанавливаются со осно с оправками 32 и движением бабки 9 вправо насаживаются на эти оправки, нодар водится измеритель 81 и начинается очвредной цикл обработки. Отсекатели:21 освобождают очередные заготовки в лотках 24, 25, припуская их в свободные гнезда 44, в верхней части диска 43. Прибор активного контроля измеряет только деталь, нахо дящуюся на верхней из оправок.

Устранение раэноразмерности обеспечивается тонкой подналадкой станка путем сь.ещения компенсирующей плиты 30 микрометрическими винтами 39, 40, Винт 39 позволяет поворачивать плиту 30 совместно со шпонкой 28 относительно полой оси 27, а винт 40 - смещать плиту относительно шпонки вдоль паза 29. Перед подналадкой: винты 36 отпускают и плита удерживается пружинами 35, после подналадки винты 36 затягивают. Необходимость двух движений подналадки (поворот и смещение относителен .1 но шпоики) вызывается неравномерным иа60 о21119

6 носэм опор радиального базировании деталей на оправках.

Формула изобретения б

Устройстъо дпи дновремвннш;о шлифова ниа деталей типа колец подшиййсков по авт. св,М290816, отличаюшееся тем, что, с целью повышении точности об- lO работки крупных капе» и уменьшения трудо)емкости, наладки, компенсирующая плита снабжена поворотной шпонкой, установпе иной, ! в пазу, выполненном в ней, à также регупн»

;ровочными винтами и пружинами силового замыкании.

2. Устройство по и. 1, о т л к ч а ю - . щ е е с и тем, что, с целью уменьшения впияниа те»новых деформаций на разнораэ;мерность обрабатываемых колец, корпус ус -

° тройства баэированйи загрузки выполнен

Г-образным.

521118

Составитель H. Лазарева

Редактор Т. Юрчикова Техред А. Богдан Корректор Н, Бабурка, Заказ 4155/536 Тираж $068 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, R-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4