Технологический инструмент прошивного трубопрокатного стана

Иллюстрации

Показать всеРеферат

СПИ(АН

ИЗОБРЕТЕНИЯ

И Е (i1) 522867

Сс св Сееетскид

Сокиалистических

Респуолик (61) Дополнительное к авт. свид-ву (22) Заявлено 11.05,75 (21) 2132202!02 (51) М. Кл."- В 21В 19/04

В 21В 25/00 с присоединением заявки ¹

Государственный комитат (?3) Приоритет

Опубликовано 30Я7.76. Бюллетень № 28

Дата опубликования описания 05.08.76

Совета Министров СССР но аелам нзооретеиий (53) УДК 621.774.353 (088.8) и открытий (72) Авторы изобретения М. А. Шубик, Э. А, Ровинский, В. П. Бедняков и А. М, Шубик (71) Заявитель (54) ТЕХНОЛОГИЧЕСКИИ ИНСТРУМЕНТ

ПРОШИВНОГО ТРУБОПРОКАТНОГО CTAHA

Изобретение относится к трубопрокатному производству и касается технологического инструмента для производства бесшовных горячекатаных труб.

Известен технологический инструмент для прошивных косовалковых станов, включающий два бочкообразных валка с пережимом, две линейки и оправку с носком, выдвинутым за пережим валков против хода прокатки, причем оправка на участке, соответствующем пер ежи му валков, имеет кольцевую выемку (1). Такая конструкция дает возможность увеличить степень обжатия.

Как правило, носок оправки выдвигают против хода прокатки за пережим валков на

20 — 60 мм. При этом полость в заготовке начинает вскрываться перед носком оправки, что обуславливает недостаточно высокое качество внутренней поверхности заготовки вследствие появления ня ней плен.

Наиболее близким по технической сущности является технологичсский инструмент косовялкового прошивного стана, который содержит три косо расположенных валка, каждый из которых имеет прошивной конус, раскатной конус, участок редуцирования, обжимной участок, калибрующую цилиндрическую часть и выходной конус, и ступенчатую оправку с конусной частью, выдвинутой за пережим валков, и цилиндрической частью, размещенной в зоне калибрующего участка валков.

Однако при таком инструменте заготовка обжимается валками до взаимодействия ее

5 с оправкой, в результате чего полость в заготовке формируется до оправки, причем эта полость имеет рваную поверхность, что обуславливает появление плен на внутренней поверхности гильзы.

10 Несколько повысить качество внутренней поверхности можно применением осевого подпора при прокатке, но в этом случае в осевой зоне заготовки перед оправкой образуется область достаточно высоких значении

15 поперечных растягивающих напряжений, которые ооуславливают появление дефектов на внутреннеи поверхности гильзы, особенно из малопластичных сталей.

Целью изобретения является повышение

20 качества внутренней поверхности труб при прокатке с осевым подпором.

Это достигается тем, что в предлагаемом технологическом инструменте оправка снабжена носком, соединенным с меньшим осно25 ванием ее конусного участка и размещенным в начале зоны прошивных участков валков.

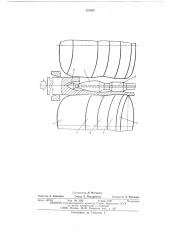

На чертеже часть схемы, расположенная выше оси прокатки и относящаяся к момен30 ту начала первичного захватя заготовки, H

522867 нижняя часть схемы, относящаяся к периоду установившегося процесса прокатки.

Инструмент включает три косо расположенных валка, каждый из которых имеет прошивной 1 конусный участок, раскатной 2 коHvcHbIA участок, оожимной 3 участок, калибрующий 4 участок и выходной конусный участок 5 и оправку, имеющую носок б, раскатной конусный 7 участок и калибрующий цилиндрический 8 участок, разделенные нерабочими участками меньшего диаметра.

Носок оправки выдвинут в начало зоны прошивных участков валков. Б оправке выполнен канал для подвода охлаждающей среды. Перед валками установлена направляющая проводка.

Перед прокаткой заготовку предварительно центрируют, причем глубину центровочного углубления выбирают из условия обеспечения первичного захвата заготовки валками до соприкосновения носка 6 оправки с металлом заготовки. Подготовленную тaêKè ì ооразом заготовку с центровочным углублечием подают FI2 ось прокатки и толкателем через проводку задают в валки. При этом происходит захват, раскручивание и продвижение заготовки вперед по ходу прокатки.

Для преодо",åíèH сопротивления носка б оправки, который расположен вне "-оны радиального обжатия, на заготовку в течение всего процесса действует усилие подпора. Таким образом, в процессе прокатки заготовку напрессовывают на носок оправки за счет внешнего усилия подпора и за счет сил, создаваемых валковой системой.

Перед входом заготовки в очаг деформации производят гидросбив окалины. Затем последовательно заготовка деформируется на прошивном 1, раскатном 2, обжимном 3 и калибрующем 4 участках валков и оправке, имеющей носок 6, раскатной конусный 7 и калибрующий цилиндрический 8 участки.

В процессе прокатки в полость, образован5 ную между носком оправки и раскатным конусным участком, по каналу подают смазочно-охлаждающую жидкость на основе фосфата и поваренной соли.

Таким образом, при прокатке с использо10 ванием предлагаемого инструмента перед носком оправки отсутствует область больших поперечных растягивающих напряжений, что позволяет улучшить качество внутренней поверхности труб.

Формула изобретения

Технологический инструмент прошивного

20 трубопрокатного стана, содержащий косо расположенные валки, каждый из которых имеет прошивной, раскатной, обжимной, калибрующий и выходной участки, и оправку, цилиндрический участок которой размещен

25 в зоне калибруюших участков, а конусный— выдвинут в зону прошивных участков валков, 0òë ич а и щийся тем, что, с целью повышения качества внутренней поверхности гильз, оправ са снабжена носком, соединенным с

30 меньшим основанием ее конусного участка и размещенным в начале зоны прошивны:с участков валков.

Источники информации, принятые во вни35 мание при экспертизе.

1. Патент СССР № 341205, кл. В 21В 19/04, 1970.

2. Патент ФРГ № 886437, кл. 7а, 19/04, 1953 (прототип).

Редактор 3. Ходакова

Составитель Л. Матурина

Техред Е. Подурушина

Корректор Е. Рожкова

Заказ 1679/5 Изд. № 1502 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2