Устройство для глубокой вытяжки

Иллюстрации

Показать всеРеферат

О П И С А Н И Е п1) 522875

ИЗОБРЕТЕНИЯ ооюз Советски

CoIlH3llHGTHческик

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 18.07.74 (21) 2047386/27 (51) М. Кл.2 В 21D 22/10 с присоединением заявки ¹

Гасударственный комитет

Совета Министров СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 30.07.76. Бюллетень № 28

Дата опубликования описания 05.08.76 (53) УДК 621.983.3..07 (088.8) (72) Авторы изобретения

Ю. Г. Мацукин и Г. К. Крыжный (71) Заявитель

Харьковский авиационный институт (54) УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ

Изобретение относится к области обработки металлов давлением.

Известны устройства для глубокой вытяжки, содержащие разъемную в вертикальной плоскости матрицу, заключенную в обойму, в которую со стороны открытого торца помещен контейнер, выполненный со сквозной ступенчатой полостью, заполненной рабочей средой и отделенной от матрицы заготовкой, и плунжер, размещенный внутри контейнера, Недостатком этих устройств является невозможность обеспечения в них торцового подпора заготовки в процессе вытяжки.

С целью повышения качества изделия за счет создания усилия подпора на торец заготовки обойма выполнена с кольцевой проточкой на внутренней вертикальной стенке, доходящей до торца заготовки и образующей с наружной поверхностью контейнера замкнутую кольцевую полость, соединенную каналами, выполненными в стенке контейнера, с внутренней полостью контейнера, который снабжен плунжерными мультипликаторами, размещенными в стенке контейнера напротив кольцевой проточки обоймы, а рабочий плунжер выполнен ступенчатым и установлен в контейнере узкой ступенью к заготовке.

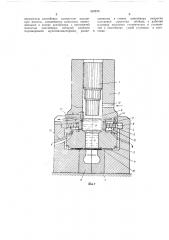

На фиг, 1 изображено предлагаемое устройство в статическом положении; на фиг.

2 — то же, в момент начала создания давления в объеме жидкости над центральной частью заготовки; на фиг. 3 — то же, в момент начала создания давления в передающей среде, воздействующей на торец фланца

5 заготовки; на фиг, 4 — расположение элементов устройства на последней стадии процесса — калибровке детали; на фиг. 5 вариант устройства в случае применения не>кидкой передающей среды.

Устройство содержит разъемную в вертикальной плоскости матрицу 1, установленную в обойму 2. Со стороны открытого торца обоймы 2 в нее помещен контейнер 3, а между контейнером 3 и обоймой 2 помещены заготовка 4 и ограничительное кольцо 5. В контейнере 3 выполнена осевая ступенчатая полость 6, меньший диаметр которой обращен к заготовке 4. Это полость является на20 правляющей для ступенчатого плунжерв 7, наименьший диаметр которого сопрягается с узкой ступенью полости 6, полностью заполненной рабочей средой А, а наибольший диаметр плунжера 7 сопрягается с широкой ступенью полости 6, заполненной рабочей средой Б частично. На внутренней вертикальной стенке обоймы 2 выполнена кольцевая проточка, образующая с наружной поверхностью контейнера 3 кольцевую полость, 30 заполненную рабочей средой В, 522875

3

В контейнере 3 выполнен ряд радиальных отверстий, в которых смонтированы плунжерные мультипликаторы, включающие в себя ступенчатые плунжеры 8, втулки 9 и упругие элементы 10. Вместо упругих элементов 10 может быть использован сжатый воздух, подаваемый через дренажные каналы

11. В стенке контейнера 3 имеется отверстие

12, через которое производится залив раоочей среды и отвод вытесняемого плунжером

7 из полости 6 контейнера 3 воздуха. Необходимый уровень жидкости устанавливается клапаном 13. Для заполнения полости В в контейнере 3 и втулках 9 выполнены каналы 14. От узкой ступени полости 6 на торцовую поверхность контейнера 3 выведены уравнительные каналы 15 (см. фиг. 1).

В качестве передающей среды может служить не только жидкость, но и эластичная среда (например, полиуретан), пластичная среда (например, пластилин) и их сочетания.

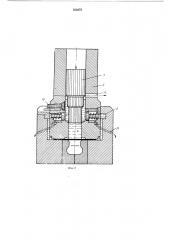

На фиг. 5 представлен вариант устройства с эластичными передающими средами А и Б и пластичной средой В. В случае применения нежидкой передающей среды устройство несколько упрощается — отсутствуют некоторые элементы: клапан 13, каналы 14 и упругие элементы 10.

Устройство работает следующим образом, В устройство через отверстие 12 в стенке контейнера 3 подается рабочая среда. Она заполняет объемы А и Б, а затем по каналам 14 поступает в полость В. Уровень жидкости в широкой ступени полости 6 контейнера 3 регулируется клапаном 13.

После заполнения рабочей средой полостей

А, Б и В прекращается ее подача в устройство, закрывается клапан 13.

Затем в контейнер 3 вводится плунжер 7, перемещающийся со скоростью 100

250 м/сек и выше. Вытесняемый из полости

6 воздух выходит в атмосферу через отверстие 12. В начальный момент плунжер 7 входит в рабочую среду своей законцовкой, имеющей диаметр, равный диаметру узкой ступени полости 6. При этом вытесняемая рабочая среда поднимается в кольцевой зазор между законцовкой плунжера 7 и стенкой широкой ступени полости 6, Соотношение размеров элементов устройства и количества-:рабочей среды Б таково, что в момент входа законцовки плунжера 7 в узкую ступень полости 6 (см. фиг. 2), определенная часть кольцевой полости между плунжером

7 и контейнером 3 остается незаполненной.

Дальнейшее движение плунжера 7 создает в объеме рабочей среды А давление, которое образует прогиб центральной части заготовки 4. При этом заготовка 4 плотно облегает кромки матрицы 1 и прижимается к ней давлением рабочей среды, чем надежно герметизируется полость матрицы 1 под заготовкой 4. Кольцевая полость между плунжером 7 и контейнером 3 полностью запол5

4 няется вытесненной плунжером 7 рабочей средой, а отверстие 12. куда уходит воздух, перекрывается широкой частью плунжера 7 (см. фиг. 3).

С момента полного заполнения рабочей средой объема Б кольцевой полости между плунж@ром 7 и контейнером 3 в ней возникают давления, которые могут достигать порядка 2000 — 3000 кг/см . Под действием этого давления плунжера 8 перемещается, перекрывая каналы 14, и внедряется в замкнутый объем рабочей среды В (см. фиг. 4). Давление возникающее в объеме рабочей среды В, воздействует на торец заготовки 4, создавая во фланце радиальные сжимающие напряжения. В конце процесса вытяжки кромка заготовки 3 входит в зону каналов 15, посредством которых соединяются объемы жидкости А и В, в которых при этом выравниваются давления, то есть повышается в объеме

А и падает в объеме В. Давление на торцах заготовки 4 уже не оказывает практического влияния, подача материала с фланца прекращается. Повышение давление рабочей среды в объеме А окончательно формует деталь 4 по стенкам матрицы 1. После полной вытяжки заготовки 4 давление резко повышается, производится калибровка детали 4 и резкое торможение плунжера 7, который останавливается, не нанося удар по телу контейнера 3. И лишь потом, под действием силы тяжести и по мере просачивания рабочей среды через зазоры, он опустится и встанет выступом 16 на ответную поверхность контейнера 3. Этот же выступ 16 выполняет роль аварийного останова плунжера 7 при малых объемах рабочей среды, не допуская ,разрушения матрицы 1, плунжера 7 и заготовки 4.

В данном устройстве не применяются уплотнения. Их роль выполняют малые зазоры, что возможно благодаря динамическому нагружению рабочей среды, при котором сопротивление истечению через малые зазоры очень большое и это позволяет получить в негерметичных камерах большие давления, несмотря на некоторую утечку из полостей.

Формула изобретения

Устройство для глубокой вытяжки, содержащее разъемную в вертикальной плоскости матрицу, заключенную в обойму, в которую со стороны открытого торца помещен контейнер, выполненный со сквозной ступенчатой полостью, заполненной рабочей средой и отделенной от матрицы заготовкой, и плунжер, размещенный внутри контейнера, отличающееся тем, что, с целью повышения качества изделия за счет создания усилия подпора на торец заготовки, обойма выполнена с кольцевой глоточкой на внутренней вертикальной стенке, доходящей до торца заготовки и образующей с наружной по522875

10 верхностью контейнера замкнутую кольцевую полость, соединенную каналами, выполненными в стенке контейнера, с внутренней полостью контейнера, который снабжен плунжерными мультипликаторами, размещенными в стенке контейнера кольцевой проточки обоймы, а плунжер выполнен ступенчатым и лен в контейнере узкой ступенью

5 товке. напротив рабочий установк заго