Способ обратного ротационного выдавливания полых деталей

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (!!i 522877

ИЗОБРЕТЕНИЯ

К АВТОР МОМУ СВИДЕТЕЛЬ :ТВУ

Соки. Советских

Социалистических

Республик (61) Дополнительное к авт, свид-ву (22) Заявлено 09.09,74 (21) 2058292/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 30.07.76. Бюллетень № 28

Дата опубликования описания 03.11.76 (51) M. Кл. В 21Р 22/16

Государственный комитет

Совета Министров СССР (53) УДК 621.98.07 (088.8) по делам изобретений и открытий

ЬЯ

== tgд.. р+ т.

Изобретение относится к области обработки металлов давлением и, в частности, может быть использовано при производстве полых осесимметричных деталей прокаткой.

Известен способ обратного ротационного выдавливания полых деталей, состоящий из установками заготовки на оправку до упора торцом в бурт оправки и обжатия вращающейся заготовки роликами, В известном способе не получают цили ндричеокие детали с перемен ной толщиной стенки, так как перемещение роликов по установленному зазору не позволяет изменять толщину стенки по длине детали в процессе деформирования.

С целью повышения точности изделия по предлагаемому способу величину обжатия изменяют в зависимости от фактического удлинения заготовки, выраженной соотношением

Ь5

tga =

lp + lyдл

iäå АЬ вЂ” величина изменения залора, соот. ветствующая величине изменения обжатия заготовки по толщине стенки;

lp — - величина перемещения ролика, 4» — величина фактического удлинений деформируемого участка заготовки; а — угол наклона образующей профиля детали к оси вращения.

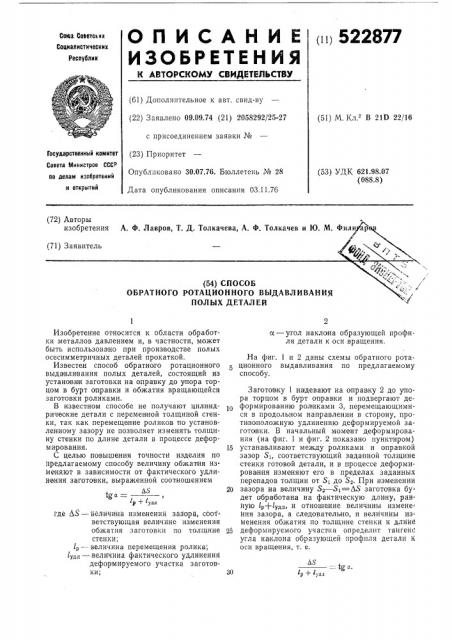

На фиг. 1 и 2 даны схемы обратного ротационного выдавливания по предлагаемому способу.

Заготовку 1 на девают на оправку 2 до упора торцом в бурт оправки и подвергают деформированию роликами 3, перемещающимися в продольном направлении в сторону, противоположную удлинению деформируемой заготовки. В начальный момент деформирования (на фиг. 1 и фиг. 2 показано пунктиром)

15 устанавливают между роликами и оправкой зазор S!, соответствующий заданной толщине стенки готовой детали, и в процессе деформирова н ия изменяют его в пределах заданных перепадов толщин от 51 до Яо. При изменении

20 зазора на величину S> — 51=Л$ заготовка бу. дет обработана на фактическую длину, ра8йую lp+l », и отношение величины изменейия зазора, а следовательно, и величины из-: менения обжатия по толщине стенки к длин6

25 деформируемого участка определит тайгейс угла наклона образующей профиля детали к оси вращения, т. е.

522877

20

Таким образом, изменяя зазор в за|виоимости от величины фактического удлинения заготовки, получим точные линейные и угловые размеры, определяющие проф иль детали.

При обратном ротационном выдавливании цилиндрических деталей переменного профиля, сочетающего участки с переменной и постоянной толщиной стоик и, данная зависимость учитывает любые отклонения зазора в пределах допуска на изготовление заготовки и детали, тем самым обеспечивая точность линейных размеров участков с постоянной толщиной стенки и точность угловых размеров участков с переменной толщиной стенк и.

На фиг. 2 представлена схема обратного ротационного выдавливания деталей переменного профиля по предлагаемому способу, при котором изменение зазора по установленной за висимости осуществляют, например, за счет сообщения конвоиру движения в направлении перемещения металла со скоростью фактического удлинения деформируемого участка.

Предлагаемый способ обеспечивает получение точного профиля и при ведении процесса по схеме, когда в продольном направлениями перемещается вращающаяся оправка, а ролики имеют только ра диа льное перемещение.

Формула изобретения

Способ обратного ротационного выдавливания полых деталей, состоящий из установки заготовками на оправку до упора торцом в бурт оправки и обжатия вращающейся заготовки роликами, отличающий ся тем,что, с целью повышения точности изделия, величину обжатия изменяют в зависимости от фактического удлинения заготовки, выражен ной соотношен ием

tga =

Л$ р + удл где Л5 — величина изменения зазора, соответствующая величине изменения обжатия заготовки по толщине стенки;

1р — величина перемещения ролика;

le —,величина фактического удлинения деформируемого участка заготовки; а — у гол наклона образующей профиля детали к оси вращения.

522877

Составитель А. Аржанов

Техред Е. Подурушина

Редактор Н. Суханова

Корректор О. Тюрина

Типография, пр, Сапунова, 2

Заказ 2305/2 Изд. № 1727 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб,, д. 4/5