Способ изготовления из композиционного материала

Иллюстрации

Показать всеРеферат

О Il И С А Н И Е ||| 522900

ИЗОБРЕТЕНИЯ

Сони Советских

Социадистн IBGKH»

К АВТОРСКОМУ СВКДНЕйЬСТВУ

1

4 (51) М. Кл.з В 22D 10/02 (61) Дополнительное к авт. свид-,ву (22) Заявлено 18.03.75 (21) 2116266/02 с присоединением заявки № (23) Приоритет

Опубликовано 30.07.76. Бюллетень № 28

Дата опубликования описания 04.08.76

Государственный квинтет

Совета Министров СССР ое лелем изобретений и открытий (53) УДК 621.74.046 (088.8) (72) Авторы изобретения

А. Г. Бакаев, А. С. Матусевич и В. П. Северденко

Физико-технический институт АН Белорусской ССР (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ

ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА

Изооретение относится к литейному производству, в частности, к изготовлению изделий из композиционных материалов.

Известен способ изготовления изделий, включающий изготовление литейной формы, размещение в ней упрочняющего каркаса и последующую заливку матричным материалом (1J.

Недостаток способа заключается в том, что в качестве материала матрицы невозможно использовать волокнистый композиционный материал, например, на основе коротких волокон или усов, так как матричный материал в известном способе должен обладать определенной жидкотекучестью, чтобы заполнить весь объем формы.

С целью повышения прочности и жесткости изделий матричный материал перед заполнением литейной формы переводят из жидкого состояния в твердое, наносят слоем на рабочую поверхность формы, размещают в ней каракас и послезаполнения формы матричным материалом прикладывают к нему давление 1,5 — 20 кг/мм . B качестве матричного матсриала используют волокнистый композиционный материал на основе коротких волокон или усов, а каркас выполняют из однонаправленного волокнистого композиционного материала.

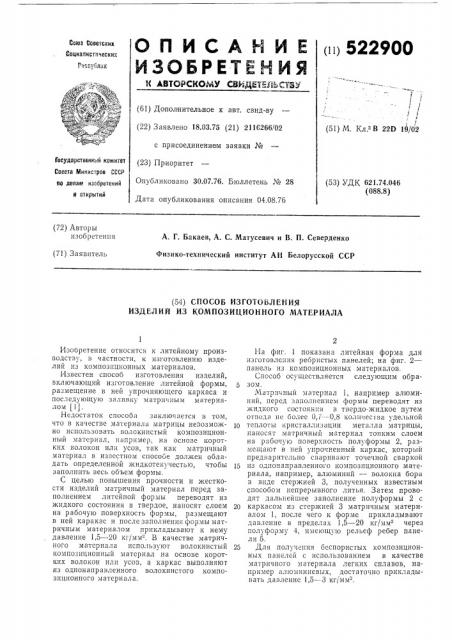

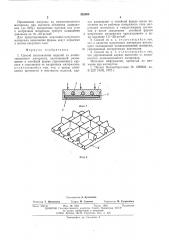

На фиг. 1 показана литейная форма для изготовления ребристых панелей; на фиг. 2— панель из композиционных материалов.

Способ осуществляется следующим обра5 зом.

Матричный материал 1, например алюминий, перед заполнением формы переводят из жидкого состояния в твердо-жидкое путем отвода не более O,i- — 0,8 количесгва удельной

10 теплоты кристаллизацйи металла матрицы, наносят матричныи материал топким слоем на рабочую поверхность полуформы 2, размещают в пей упрочненный каркас, который предваритсльно сваривают точечной сваркой

15 из однонаправленного композиционного материала, например, алюминий — волокна бора в виде стержней 3, полученных известным способом непрерывного литья. Затем проводят дальнейшее заполнение полуформы 2 с

20 каркасом из стержней 3 матричным материалом 1, после чего к форме прикладывают давление в пределах 1,5 — 20 кг/мм через полуформу 4, имеющую рельеф ребер панели 5.

25 ДJIII IIO I) » IIHII беспористых ных панелей с использованием в качестве матричного материала легких сплавов, например ал|оминиевых, достаточно прикладывать давление 1,5 — 3 кг/мм- .

Ы2900

Формула изобретения

4 иг.2

Составитель А. Кузнецова

Текред М. Семенов Корректор М. Кудряшова

Редактор Т. Пилипенко

Заказ 1631/8 Изд. № 1503 Тираж 1003 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Применение матрицы из композиционного материала при высоком объемном содержании (до 50%) дискретных волокон или усов в матричном материале требует повышения давления до 18 — 20 кг/мм .

Для предотвращения окисления матричного материала заполнение формы ведут порциями в потоке инертного газа.

1. Способ изготовления изделий из композиционного материала, включающий размещение в литейной форме упрочняющего каркаса и заполнение ее матричным материалом, отличающийся тем, что, с целью повышения прочности и жесткости изделий, каркас размещают в литейной форме после нанесения на ее рабочую поверхность слоя матричного материала в твердо-жидком состоянии и после заполнения литейной формы

5 матричным материалом прикладывают к нему давление 1,5 — 20 кг/мм .

2. Способ по п. 1, отл ич а ющи йся тем, что в качестве матричного материала используют волокнистый композиционный материал, 10 упрочненный дискретными волокнами.

3. Способ по п. 1, отл ич а ю щ ийся тем, что упрочняющий каркас выполнен из волокнистого композиционного материала.

Источник информации, принятый во вни15 мание при экспертизе.

1. Патент Великобритании № 1289823, кл.

В 22D 19/02, 1972 r.