Способ получения гранул

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (и) 52290I

ИЗО6РЕТЕН ИЯ

Сок1а Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 07.05.75 (21) 2131589/02 (51) М. Кл.2В 22D 23/08 с присоединением заявки М

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (23) Приоритет

Опубликовано 30.07.76. Бюллетень М 28

Дата опубликования описания 30.06.76 (53) УДК 621,74.03 (088.8) (72) Авторы изобретения

А. И. Колпашников, И, И. Иванов, А. В. Ефремов, М. Б. Силин, С. С. Родченков, А. В. Фомин и С. В. Сухов (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ

ГРАНУЛ

Изобретение относится к металлургической промышленности и может быть использовано при получении гранул.

Известен способ получения гранул путем их формообразования вибрацией (1).

Основными недостатками этого способа являются малая стойкость и ограниченность размеров рабочего тигля.

Наиболее близким по технической сущности является способ получения гранул путем их формообразования за счет создания перепада давлений и последующего их охлаждения.

Недостатками этого способа являются малая производительность и невозможность регулировки размера гранул.

Целью изобретения является устранение этих недостаков, что достигается созданием перепада давлений разрежением под расплавом на 300 — 10000 мм вод. ст. ниже атмосферного.

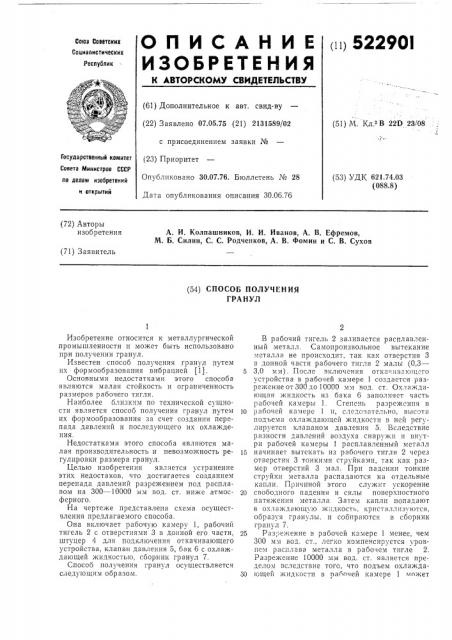

На чертеже представлена схема осуществления предлагаемого способа.

Она включает рабочую камеру 1, рабочий тигель 2 с отверстиями 3 в донной его части, штуцер 4 для подключения откачивающего устройства, клапан давления 5, бак 6 с охлаждающей жидкостью, сборник гранул 7.

Способ получения гранул осуществляется следующим образом.

В рабочий тигель 2 заливается расплавленный металл. Самопроизвольное вытекание металла не происходит, так как отверстия 3 в донной части рабочего тигля 2 малы (0,3—

5 3,0 мм) . После включения отка 1ивающего устройства в рабочей камере 1 создается разрежение от 300 до 10000 мм вод. ст. Ох.. аждающая жидкость из бака 6 заполняет часть рабочей камеры 1. Степень разрежения в

)о рабочей камере 1 и, следовательно, высота подъема охлаждающей жидкости в ней регулируется клапаном давления 5. Вследствйе разности давлений воздуха снаружи и внутри рабочей камеры 1 расплавленный металл

15 начинает вытекать из рабочего тигля 2 через отверстия 3 тонкими струйками, так как размер отверстий 3 мал. При падении тонкие струйки металла распадаются на отдельные капли. Причиной этого служит ускорение

20 свободного падения и силы поверхностного натяжения металла. Затем капли попадают

В ОХ,1 а Ж Д с1 Ю Щ IО ж 1I Ä ÊÎ ÑT! ý, К Р И С Т а Л Л 11 3 1 10 те и, образуя гранулы, и собираются в сборник гранул 7.

25 Разрежение в рабочей камере 1 менее, чем

300 мм вод. ст., легко компенсируется уровIIÄ=i;i расплава металла в рабочем тигле 2.

Разрежение 10000 мм вод. ст. является пределом вследствие того, что подъем охлаждаЗО ющей жидкости в рабочей камере 1 может

522901

Составитель Г.,чебедев

Техред М. Семенов Корректор M. Кудряшова

Редактор 3. Ходакова

Заказ 163!/9 Изд. № 1503 Тираж 1003 Подписное

ЦИИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., и. 4/5

Типография, пр. Сапунова, 2 быть обеспечен не более, и" .. ни 10000 мм (при нормальном атмосферном давлении cIIaружи рабочей камеры 1) . 1х,роме того, достичь разрежения 10000 мм B03„cT. TIpe JcTBB Ii10TeFi затруднительным из-за пароооразования пр:I попадании капель расплавленного металла в охлаждающую жидкость.

Формула изобретения

Способ получения гранул, включающий их формообразование путем создания перепада давлений и последующее охлаждение, отлич а ю шийся тем, что, с целью интенсификации процесса и регучпpова»ия размера гранул, перепад давлений создают разрежением под расплавом на 300 — 10000 мм вод. ст. пп5 же атмосферного.

Источники информации, принятые во внимание при экспертизе.

1. Ефремов Л. В. Лвтореф. на соиск. учен. степени кандидата наук. М., 19á9. (Моск.

10 авиац. технол. ин-т им. К. Э. Циолковского).

2. Патент Франции М 2058277, кл. В 22D

23/00, 1971 (протопит).