Поточная линия для изготовления изделий

Иллюстрации

Показать всеРеферат

<11>522932

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Ссеетсккх

Социалистических

Республик

Г Ф= ь.,;, . кт Е (G1) Дополнительное к авт. свид-ву— (22) Заявлено 28.05,73 (21) 1922865/27 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано 30.07.76. Бюллетень ¹ 28 (45) Дата опубликования описания 02.09.76 (51) М,Кл.2 В 23 К 37/04

В 23 Q 41/02

Государственный комитет

Совета Министров СССР (53) УДК 621.791.039 (088.8) IIo делам изабретений и открытий (72) Авторы изобретения

H П. Ладыгин, И. Т. Вепрев и Л. Г. Головин

Проектно-конструкторское и технологическое бюро по машиностроению (71) Заявитель (54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

ИЗДЕЛИЙ

Изобретение относится к области сварки, а именно к,конструкции поточной линии для изготовления изделий. Предлагаемая поточная линия с успехом может быть использована для изготовления хребтовых балок железнодорожных вагонов.

Известна поточная линия для изготовления изделий, преимущественно сварных крупногабаритных балок, содержащая размещенное в линию технологическое оборудование для,сборки, сварки и обработки изделий, расположенный параллельно линии оборудования транспортер, а также размещенное возле каждой единицы оборудования устройство для перегрузки изделия с транспортера на линию оборудования в направлении, перпендикулярном направлению продольной оси транспортера.

Целью изобретения является повышение производительности поточной линии.

Эта цель достигается тем, что каждое устройство для,перегрузки изделий выполнено iB виде,д вух расположенных напротив друг друга самоходных тележек, на каждой из которых смонтирован подъемный в вертикальной плоскости корпус, несущий шпиндель, подвижной:в осевом направлении, с расположенным на конце его захватом изделия, при этом ось вращения, шпинделя параллельна продольной оси транспортера.

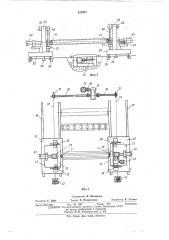

На фиг. 1 изображена поточная личия, вид сверху; на фиг. 2 — вид,по стрелке А на фиг. 1; на фиг. 3 — то же, вид сверху.

Изображенная на фиг. 1 поточная линия для изготовления крупногабаритных сварных ,балок состоит из шлепперного устройства 1 и восьми отдельных позиций (I — VIII), соединенных между собой транспортной системой. При этом позиции 1 и II размещены в линию друг за другом, остальные —,параллельно друг другу.

Позиция 1 предназначена для одновременното сверления двенадцати отверстий в элементах балки и газопламенной обрезки,по торцам, На позиции 1 находятся две сверлильные установки 2 и приводной подъемный рольганг

8, предназначенный для подачи просверленных и обрезанных элементов балки на позицию П.

Позиция II служит,для соединения свар,кой двух элементов в балку и установки упоров автосцепок. На ней расположены станина 4, ;на которой смонтирован приводной рольганг 5,:механизм поворота б элементо в балки в сборочное :положение и механизм фиксации 7 балки перед,прихватной сваркой.

Позиция III предназначена для автоматической сварки второй стороны соединения элементов балки. Здесь установлены станина

522932

8, на которой размещены механизмы фиксации 9 балки, направляющHp. 10 для двух сварочных автоматов 11.

Позиция IV ;предназначена для окончательной сборки балки, установки и фиксации остальных деталей на балке. Позиция представляет собой сварную станину 12, на которой крепятся мехнизмы прижима 18 и фиксации балки 14. Позиция V предназначена для автоматического сверления 12б-и отверстий. Она состоит из 1б-и самодействующих силовых головок 15, гидравлического силового стола 1б и специальных поддерживающих столов li7.

Позиции VI, VII, VIII однотипны и предназначены для горячей тироля. Каждая из ННх состоит из роторного кантователя 18 для кантовки балки (во время клепки),,поворотных кранов укосин 19, на которых подвешены гидравлические клепальные скобы 20 и насосной установки 21.

Транспортная система линии состоит из приводного транспортера 22, расположенного параллельно линии оборудования и предназначенного для продольного перемещения балки, устройств 23 для перегрузки изделий.

Устройства 28 установлены на рельсах 24, предназначенных для поперечного перемещения балки с позиции на позицию и на транспортер 22.

Каждое устройство 23 для перегрузки изд лий состоит из двухосных тележек 25, перемещаемых,по рельсам 24. Перемещение тележек 25 по рельсам 24 осуществляется от общего привода 2б, состоящего из электродвигателя 27, муфты 28, тормоза (на чертежах не показан) и редуктора 29.

Редуктор 29 имеет по оое стороны выходныe валы 80, на концах которых посажены

;звездочки 31, напротив которых установлены натяжные звездочки 32. Звездочки 31 и 32 взаимосвязаны бесконечными цепями 88.

Цепи 88 расположены между рельсами 24 и

:проходят под тележками 25, причем с послед.ними они жестко соединены с помощью загхватов 84, расположенных íà îcíîâàíèÿõ те.л ежек.

Расстояние между осями приводной 81 и

:натяжной 82 звездочек обуславливается хо,дом устройства 28 для перегрузки изделий.

Такое выполнение, привода тележек позво.ляет синхронизировать их перемещение.

На,каждой из тележек 25 установлена П-образная стойка 85, внутри которой по направляющим 86 перемещается корпус 87 на

:катках 88. Перемещение осуществляется за счет электродвигателя 89, установленного на верху стойки 85 посредством ходового винта

40, взаимодействующего с гайкой, закрепленной в корпусе 87. На ко рпусе 87 установлен шпи ндель 41, .который от пне вмоцилиндра 42 подвижен в осевом направлении. Привод вращения ходовых, винтов 40, а также осевого перемещения и вращечия шпинделей 41 обеих .тележек каждого из устройств 28 для пере60

5

Зо

55 грузки изделий синхронизирозан. Это обеспечивается электрическими и,пневматическими схемами

Работа линии в целом и транспортирование балок с позиции на позицию осуществляется следующим образом.

Составные элементы хребтовой балки четыре балки Z-образного профиля — укладывают на шлеппер 1, размечают и после этого обрезают их .концы газовыми резаками.

Далее заготовки шлеппером 1 подаются на позицию I, где они фиксируются, зажимаются, и на сверлильных установках 2 производится сверле ние и зенкование отверстий.

После све рления заготовки рольгангами 3 и

5 попарно подаются на позицию П, где они механизмом поворота б устанавливаются встык полками и фиксируются механизмом 7.

Производится прихватка электросваркой и установка с прихваткой упоров автосцепок.

Далее устройством 28 для перегрузки изделий балка вынимается из .приспособлений позиции II, ïîâîðà÷èâàåòñÿ вокруг своей продольной оси на 180 и транспортируется на транспортер 22. По транспортеру 22 хребтовая балка поступает в зону позиций III u IV.

Устройством 28, обслуживающим эти позиции, балка снимается с транспортера и передается на позицию III автоматической сварки, где она фиксируется механизмом 9. Производится сварка основного шва сварочными автоматами 11.

Далее про варенная балка вынимается устройством 28, кантуется на 180 и подается на,позицию IV окончательной сборки, где она прижимается механизмом 13 и фиксируется механизмами 14. На этой позиции устанавливаются и прихватываются электросваркой объединенные отливки, диафрагмы и кронштейны. После сборки балка .вынимается устройством 28, поворачивается на 180 и передается на транспортер 22, которым перемещается в зону позиций V u VI. Далее устройством 28, обслуживающим эти позиции, балка подается на позицию V сверления отверстий, где производится сверление отверстий сило выми сверлильными головками 15 при перемещении балки гидравлическим столом 1б.

Обработанная балка подается на позицию

VI, затем на позицию VII и, наконец, на позицию VIII с помощью устройств 23, расположенных на,этих позициях, и секций продольного транспортера 22. На этих позициях производится клепка упоров автосцепки и объединенных отливок, контроль и устранение дефектов, С позиции VIII балка передается на транспортер и далее — на линию изготовления рамы вагона.

Каждое устройство 23,для перегрузки изделий, расположенное на каждой позиции линии, работает следующим образом.

После обработки хребтовой балки на одной из .позиций включается привод 2б, при этом цепью 38, соединенной захватами 84 .с тележками 25, последние перемещаются син522932

1/ Z>/

V///

19 хронно по рельсам 24 до тех пор, пока оси шпинделей 41 не совместятся с осью хребто.вой балки. После совмещения осей подается воздух в пнезмоцил индры 42 и шпиндели 41 заходят в гнезда хребтовой балки и за>кимают ее. Затем включаются приводы 89, которые вращая винты 40, поднимают .корпуса

87, и хребтовая балка поднимается со стенда на любую заданную высоту. После подъема включается привод 48, который, вращая шпиндели, поворачивает изделие. Затем сноеа включается привод 26, и тележки 25 с изделием перемещаются,по рельсам 24 на следующую позицию до тех пор, пока ось перемещаемой балки не совместится с осью приспособления или кондуктора. После этого включается привод 89, и корпус 87 опускается. Балка ложится на приспособление, шпиндели 41 отходят в стороны, освобождая балку от фиксации. Устройство 28 может переместиться для выполнения других работ или находится около приспособления.

После обработки хребтовой балки устройство 28 по технологическому процессу,возвращает балку на транспортер, если нужно кантуя ее. С рольганга балка затем поступает на следиощую позицию.

Формула изобретения

5 Поточ ная линия для изготовления изделий, преимущественно сварных .крупногабаритных балок, содержащая размещенное в линию технологическое оборудование для сборки, сварки и обработки изделий, расположенный параллельно линии оборудования транспортер, а также размещенное возле каждой единицы оборудования устройство,для перегрузки изделия с транспортера на линию оборудования в направлении, перпендикулярном направлению продольной оси транспортера, отличающаяся тем, что, с целью повышения производительности, каждое устройст во для перегрузки изделий выполнено в ,виде двух расположенных напротив друг дру,га самоходных тележек, на каждой из которых смонтирован подъемный в вертикальной плоскости .корпус, несущий шпиндель, подви>кный в осевом направлении, с расположенным на конце его захватом изделия, при этом ось вращения шпинделя параллельна продольной оси транспортера.

522932

Ю фаз. 2 г7. гВ

2 гю

Составитель В, Писаренко

Техред Е, Подурушина

Редактор Е. Дайг

Корректор В. Гутман

Тип. Харьк. фил. пред, <<Патент»

Заказ 832/1069 Изд. № 1567 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, K-35, Раушская наб., д. 4/5