Способ получения целлюлозы и полуцеллюлозы

Иллюстрации

Показать всеРеферат

ОПИСAНФГЕ

ИЗОБРЕТЕН ИЯ (i d) 524877

Союз Советских

Соцналнстнческих

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 06.12.7 j. (21) 1721330/04 с присоединением заявки Ке (23) Приоритет

Опубликовано 15.08.76. Бюллетень Ме

Дата опубликования описания 16,09.76 (51) М. Кл 2 D 21С 3, 02

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 661.728.312.07 (088.8) (72) Авторы изобретения

Н. С. Козлов, А. И. Скриган, А. М. Шишко, И. Н. Абранпальский, И. И. Карпунин, Н. М, Хоревская, Н, И. Потапов, H. А. Зотов и А. А. Бойчук

Институт физико-органической химии АН Белорусской ССР и Жидачевский картонно-бумажный комбинат им. 50-летия

Великой Октябрьской социалистической революции (71) Заявители (54) СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ И ПОЛУЦЕЛЛЮЛОЗЫ

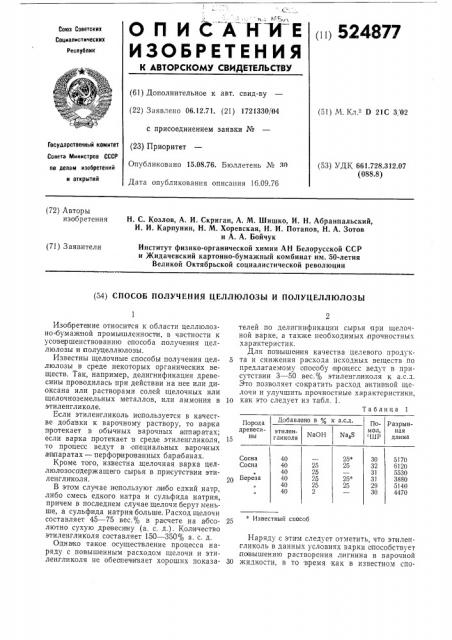

Таблица 1

Добавлено в о к а.с.д.

Порода древеси15

Помол, ШР

Разрывная длина этиленгликоля

NaOH

NapS

Сосна

Сосна

32

31

31

29

4470

Береза

Известный способ

Изобретение относится к области целлюлозно- бумажной промышленноспи, в частности к усовершенствованию способа .получения целлюлозы и полуцеллюлозы.

Известны щелочные способы получения целлюлозы в среде некоторых органических веществ. Так, например, делигнификация древесины проводилась при действии на нее или диоксана или растворами солей щелочных или щелочноземельных металлов, или аммония в этиленгликоле.

Если этиленгликоль используется в качестве добавки к нарочному раствору, то варка протекает в обычных варочных а ппаратах; если варка протекает в среде этиленгликоля, то процесс ведут в специальных варочных ап паратах — перфорированных барабанах.

Кроме того, известна .щелочная варка целлюлозосодержащего сырья в присутствии этиленгли коля.

В этом случае используют л и бо едкий натр, либо смесь едкого натра и сульфида натрия, причем в последнем случае щелочи берут меньше, а сульфида натрия больше. Расход щелочи составляет 45 — 75 вес. в расчете на абсолютно сухую древесину (а. с. д.). Количество этиленгликоля составляет 150 — 350 /с а. с. д.

О днако такое осуществление процесса наряду с повышенным расходом щелочи и этиленгликоля не обеспечивает хороших показателей по делигнификацтги сырья при щелочной варке, а также необходимых прочностных характеристик.

Для повышения качества целевого продук5 та и снижения расхода исходных веществ по предлагаемому способу п роцесс ведут в присутствии 3 — 50 вес.% этиленгл иколя к а.с.д.

Это позволяет сократить расход активной щелочи и улучшить прочностные характеристики, 10 как это следует из табл. 1.

Наряду с этим следует отметить, что этиленгликоль в данных условиях варки апособствует повышению растворения лигнина в варочной

30 жидкости, в то время как в известном спо524877

Таблица 2

Смолы и носки, %

Выход целлюлозы, Лигнин, %

Пентозаны, % а-целлюлоза, %

1. Едкий натр

Сульфид натрия

2,8

84,7

0,3

27,0

47,0

2. Едкий натр

Этиленгликоль

93,0

3,5

0,8

18,2

40,0

3. Едкий натр

Эти ленгликоль

Гидрохинон

0,1

88,6

1,0

1,6

45,0

25,2

Таблица 3

Фракционный состав, %

Породный состав, Влажность, 1чо)ця варки хвойные лиственные кора опилки мелкая крупная нормальная

5,4

4,6

5,8

1,8

1,2

1,7

6,0

4,8

6,0

83,3

88,3

86,3

8,9

5,8

G,0

86,1

88,1

85,4

l3,9

11,9

14,6

35,2

35,2

41,4. 1

Таблица 4

Активная щелочь, г/л Na,О

1Чъ)чъ варки

Общая щелочь, г/л Na О

Сульфидность, %

Na,S, г/л Na,О

NaOH, г/л Na,О

29,2

98,5

28,8

69,7

1I3,1

1и2

31,7

74,9

23,8

51,1

87,6

Таблица 5

Полуцелл юлоза

Расход щелочи по отношению к а. с. д., %

Добавка в варочный щелок по отношению к а.с,д.

1чъ)чъ варки излом, число двойных перегибов жесткость, помол, ШР градусы

Каппа разрывная длина, м непровар, % активный общий

2158

5,5

124,3

22,0

Без добавок (контроль)

Этиленгликоль, 3%

Этиленгликоль, 3%

19,2

4,2

247

98,5

19,0

3696

21,7

160

3150

128

6,5

15,4

18,0

3. о собе (3) этиленгликоль является непосредствен ным растворителем лигпина, чем обу"лов.тивается его высокий расход (150 — 350%).

В табл. 2 п.чиведена характеристика небеленых целлюлоз, полученных по предлагаемоРеагенты и их расход по отношенгщо к абсолютно сухой древесине, %

Из табл. 2 видно, что добавка в варочный щелок указанных количеств этиленгликоля положительно сказывается на качестве .целлюлозы, получаемой из березовой древесины, Так, содержание липн ина снижается и возрастает содержание а-целлюлозы особенно значительно .прои добавке 50% этиленгли коля к весу абсолютно сухой древесины (соответственно 0,8 и 93%). Варки производят с сульфатным щему и сульфат ному методам из березовой древесины. Варку целлюлозы производят в лаоораторном автоклаве по режиму: подьем давления до 7 ати 2 ч, варка при 7 ати 2 ч, гидро5 модуль 1: 5. локом, в который до ба вляют 3,0% этиленгликоля по отношению к абсолютно сухой древесине, при 180 С в течение 40 мин.

Характеристику технологической щепы и щелока, примененных lIIpH OIIIblTHblx варках, приведены в табл. 3, а качественная характеристика полуцеллюлозы и расход химикатов приведены в табл. 4 и 5.

Ь24877

Формула изобретения

Составитель Г. Андион

Техред А. Камышникова Корректор Н. Стельмах

Редактор Л. Емельянова

Заказ 1839/11 Изд. № 1555 Тираж 520 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д, 4/5

Типография, пр. Сапунова, 2

Добавка в сульфатный варочный щелок этиленгликоля в количестве 3% от веса абсолютно сухой древесины приводит к снижению жесткости полуцеллюлозы íà 20% и к увеличению разрывной длины на 70%.

Снижение жесткости полуцеллюлозы позволило уменьшить, расход актив ной щелочи на

20%; при этом жесткость полуцеллюлозы осталась примерно на уровне жесткости полуцеллюлозы, сваренной по режиму обычной сульфатной варки; разрывная же длина увеличилась на 45% по сравнению с ко нтролем.

Способ получения целлюлозы .и лолуцеллюлозы путем щелочной варки целлюлозосодержащего растительного сырья в присутствии этиленгликоля, о T л и ч а ю шийся тем, что, с целью повышения качества целевого продукта и GHèæåíèÿ расхода исходных веществ, в процессе берут 3 — 50 вес. % эти19 ленгликоля в расчете на абсолютно сухую древесину.