Печь для окислительного обжига ваннадийсодержащей шихты

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик (6() Дополнительное к авт. свид-ву (22) Заявлено ?40 175 (2() 2159971/02 с присоединением заявки ¹ (23) Приоритет—

С 22 В 2/20

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 1505,79. Бюллетень М 18 (53) УДК 86.0ee (088.8) Дата опубликования описания 1805.79

Н. Т,.Донецкий, Р .А. Волошанович, A.И. Малахин, H. П. Лякишев, М.З. Диманштейн, О.Ф. Шестаковский, И.П„Слотвичский-Сидак и A.Т. Фролов (72) Авторы изобретения

Государственный научно-исследовательский и проектный институт металлургической промьпаленнасти, Центральный ордена

Трудового Красного Знамени научно-исследовательский институт черной металлургии им. И.П. Бардина и Яаучнопроизвадственное объединение Тулачермет (71) Заявители (54)

ВР НЛДИИСОДЕРЖЛЩЕЙ h!HXTbl

Изобретение относится к металлургии, конкретно к области гидрометаллургии ванадия. Для перевода содержащегося в сырье ванадия в растворимую Форму и последующего выщелачи- 5 вания водными растворами реагентов специально подготовленную шихту (смесь ванадийсодержащего шлака и реагентной добавки) подвергают акислительнаму Обжигу при 800""900 С KB.— чество обжига характеризуется степенью вскрытия ванадия, т.е. полнотой его перехода в растворимую Форму.

Известна обжи-овая барабанная печь с топочным устройством, встроен-(5 ным в горячую головку печи (1).

Такая печь применительно к обжигу ванадийсодержащего сырья имеет ряд существенных недостатков, связанных с непосредственной близостью топки 20 к рабочей зоне (барабану) печи„ Невозможно создать в печи рабочую зону более 12-15 м с постоянной температурой, что исключает применение крупногабаритных (длинных) печей большой производительности. 1)аличие физического контакта пламени Факела, входящего в рабочую зону печи, с обжигаемым материалом приводит к местным перегревам шихты, что сни- 3() жает степечь вскрытия ванадия и вызывает образование спека и настылей в печи, парализует нормальную работу непрерывного агрегата. 4евозмажно поддерживать постоянные параметры поступающего в печь теплоносителя (продуктов гаречия) ввиду того, что процесс горения продолжается и в рабочей зоне печи. Для данного окислительнага процесса суммарный коэффициент избытка воздуха (исходный) должен быть в пределах 2,4-2,6 с тем, чтобы дымовые газы на выходе из печи содержали не менее 84 свободнога кислорода. Трудно осуществлять автоматическое регулирование и поддержание заданной температуры и избытка кислорода в рабочей зоне пе -4и, Цель изобретения — равномерное распределение нагрева по зонам печи и исключение контакта топочного факела с обрабатываемым материалом.

Это достигается вы îñîì эа пределы барабана-печи топочного устройства для приготовления теплоносителя заданных параметров; топка сообщается с рабочей зоной печи футераванным газ охадом для подачи в печь дымовых газов.

525332

Формула изобретения

GdHHHH Заказ 2754/67 Тираж 726 Подписное

Филиал ППП Патент, r.Óæãopoä,óë.Ïpoåi<òíàÿ,4

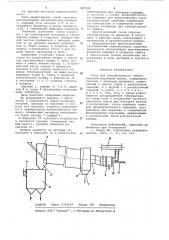

На чертеже показана предлагаемая печь.

Печь представляет собой наклонно распОлсженный металлический бараiiBEI

1, имеющий угол наклона 1-3 и со0 отношение диаметра и длины примерно

1: 20, и снабженный приводом вращения, Поднятый (хОлОДный) кОнец барабана 1 на уплотнениях вставлен в неподвижную камеру 2 загрузки. Камера нижней частью сообщается. с пылевой камерой 3, на которой выведен дымопро- 0 вод 4. Через камеру 2 загрузки пропущена стационарная течка,для подачи сырого материала в печь.

Опущенный (горячий) конец печи также на уплотнениях введен в откат- (8 ную разгрузочную камеру 6 печи. Камера 6 имеет нижний штуцер 7, К центральной части камеры 6 примыкает газоход 8 для подачи продуктов горения (теплоносителя) из ниже расположенной топки 9. Топка 9 включает смесительную камеру с форсункой 10 и системами 11 и 12 подвода топлива и воздуха.

Барабан 1, камеры 2, 3 и 6, дымоход 8 и топка 9 футерсваны oríåóïîpными кирйичом.

Печь работает слецующим образом.

Во вращающийся барабан 1 через течк (5 загружается cUpoA материал; который, проходя по барабану в сторону его наклона, сушится, нагревается и подвергается окислительному обжигу; обожженный материал выгружается через штуцер камеры 6.

В форсунке 10 топочнОгo устройства 33

9 сжигается топливо (природный газ или мазут), которое подается по системе 11.

Воздух подается по системе 12, частично в форсунку 10 в количстве, 40 необходимом для сжигания топлива, и час тич но в камеру предв арит ел ьйого смешения для приготовления гаэотеплоносителя заданных параметров

lIo температуре и содержанию избыточного кислорода для окислительного Обжига.

Приготовленный таким образом теплсноситель по дымоходу 8 поступает в рабочие зоны, контактируя- с материалом в противоточном режиме.

Предварительно приготовленный газообразный теплоноситель заданных параметров обеспечивает максимальное вскрытие ванадия в процессе обжига и практически полное исключение образсвания в печи настылей и крупного опека.

Печь для окислительного обжига ванадийсодержащей шихты, содержащая барабан с приводом вращения, соеди- ненный с одного торца с загрузочной камерой, а с другой — с разгрузочной камерой„ и топку„ о т л и ч а ю щ а я с я тем, что, с целью равномерного распределения температуры по зонам печи и исключения местного перегрева шихты при контакте факела с материалами, топка снабжена камерон предварительного смешения, размещенной вне барабана и соединенной футерованным газоходом,,примыкающим к центральной части разгрузочной камеры.

Источники информацйи, принятые во внчмание при экспертизе

1. Перри Дж. Справочник инженерахимчка, 1962, т. ХХ, гл. ХХ1.