Устройство для обработки шариков

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (») 526493

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 10.11.74 (21) 2073679/08 с присоединением заявки ¹ (23) Приоритет

Опубликовано 30.08.76. Бюллетень № 32

Дата опубликования описания 26.11.76 (51) М. Кл В 24В 11/02

Государственный комитет

Совета Министров СССР (53) УДК 621.924.1 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Г. С. Дробашевский, П. И. Ящерицын, Л. А, Олендер, И. П. Филонов, Ю. А. Добрынин, В. М. Климович и О. С. Мурков

Витебский станкостроительный завод им. С. М. Кирова (71) Заявители и Белорусский политехнический институт т Г1 тт1 -цт 31 i " ;-Ц (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРИКОВ

Изобретение может быть использовано в подшипниковой промышленности.

Известны устройства для обработки шариков между двумя дисками: ведущим и рабочим, последний из которых имеет канавку Vобразного профиля, выполненную, например, по спирали, причем, по крайней мере, один из дисков связан с приводом.

Предлагаемое устройство отличается от известного тем, что ведущий диск снабжен расходящимися от центра канавками V-образного профиля.

Таким образом, обеспечивается повышение качества и точности обработки шариков.

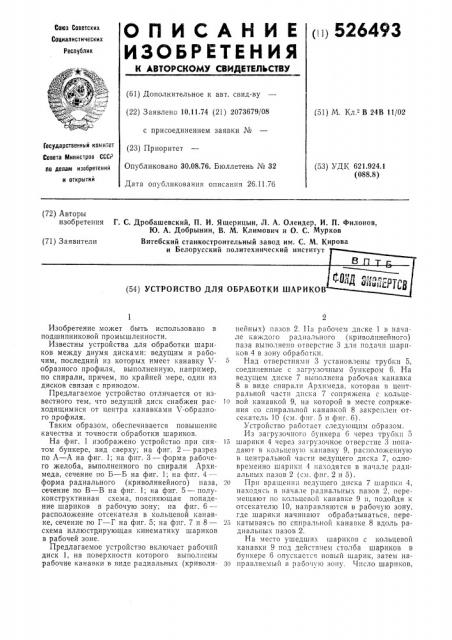

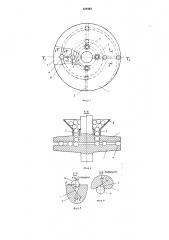

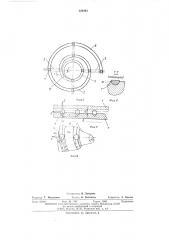

На фиг. 1 изображено устройство при снятом бункере, вид сверху; на фиг. 2 — разрез по А — А на фиг. 1; на фиг. 3 — форма рабочего желоба, выполненного по спирали Архимеда, сечение по Б — Б на фиг. 1; на фиг. 4— форма радиального (криволинейного) паза, сечение по  — В на фиг. 1; на фиг. 5 — полуконструктивная схема, поясняющая попадение шариков в рабочую зону; на фиг. 6— расположение отсекателя в кольцевой канавке, сечение по à — Г на фиг. 5; на фиг. 7 и 8— схема иллюстрирующая кинематику шариков в рабочей зоне.

Предлагаемое устройство включает рабочий диск 1, на поверхности которого выполнены рабочие канавки в виде радиальных (криволипейных) пазов 2. На рабочем диске 1 в начале каждого радиального (криволинейного) паза выполнено отверстие 3 для подачи шариков 4 в зону обработки.

Над отверстиями 3 установлены трубки 5, соединенные с загрузочным бункером 6. На ведущем диске 7 выполнена рабочая канавка

8 в виде спирали Архимеда, которая в центра t1bHoA аасТ1 дпс1 .а 7 сопряжена с 1 ozbue)o вой канавкой 9, на которой в месте сопряжения со спиральной канавкой 8 закреплен отсекатель 10 (см. фиг. 5 и фиг. 6).

Устройство работает следующим образом.

Из загрузочного бункера 6 через труоки 5

)5 шарики 4 через загрузочное отверстие 3 попада)от а кольцсв 1О ) a)1am 9, расположeHHy1o в центральной части ведущего диска 7, одновременно шарики 4 находятся в на пале радиальных пазов 2 (см. фиг. 2 и 5).

20 При вращении ведущего диска 7 шарики 4, находясь в начале радиальных пазов 2, перемещают по кольцевОЙ канавке 9 и, подОЙдя к отсекателю 10, направляются в рабочую зону, где шарики начинают обрабатываться. пере25 катываясь по спиральной канавке 8 вдоль ради ал ьпых пазов 2.

На место ушедших шариков с кольцевой канавки 9 под действием столба шариков в бункере 6 опускается новый шарик, затем на30 правляемый в рабочую зону. Число шариков, 526493 находящихся в обраоотке примерно равно количеству совмещений каждого радиального паза 2 со спиральной рабочей канавкой 8.

Первоначальная загрузка устройства шариками производит ся следующим образом.

Рабочий диск 1 приподнимается на высоту 1, 3 hð и H ф иHкKсcиHр у еeтTс я, где h„— расстояние между торцами дисков 1 и 7 в рабочем режиме с диаметром обрабатываемых шариков, равным загружаемым (см. фиг. 7).

Ведущий диск 7 вращается, при этом шарики 4 из бункера 6 по трубкам 5 через отверстия 3 загружаются в рабочую зону, как указано выше (фиг. 1 и фиг. 2). По заполнении рабочей зоны загружаемыми шариками рабочий диск 1 сжимается с фиксации, осевой силой прижимается к шарикам 4 и начинается рабочий режим обработки.

Материал дисков 1 и 7 выбирается в зависимости от вида обработки шариков. При доводке диски изготавливаются из чугуна, при шлифовании — ведущий диск может быть абразивный или изготовленный из другого материала.

В рабочей зоне съем припуска осуществляется при сложном движении шариков, которые, перемещаясь вдоль радиальных пазов, вращаются вокруг оси и со скоростью z „„ (см. фиг. 1).

Вращение вокруг оси t со скоростью i8 осуществляется за счет сил трения (резания) в зонах контакта шариков со спиральной рабочей канавкой. Вращение вокруг оси b co скоростью в (фиг. 3) происходит за счет несимметричного профиля с углами а и р спиральной канавки. При перемещении шариков в криволинейных пазах вращение их вокруг оси b будет более интенсивным за счет кривизны паза. Форма радиальных (криволинейных) пазов выполняется также несимметричной (см. фиг. 4) с углами Х и у. Оптимальное значение углов п, р, Х. и т подбирается экспериментально. Соотношение угловых скоростей

<в., в„и ы при перемещении шариков в рабочей зоне не будет оставаться постоянным, ввиду того, что линейные скорости ведущего диска в точках контакта с шариками, находящимися на разных расстояниях от центра будут различными. Это приводит к автоматическому изменению соотношения угловых скоростей и-,, м„, ы, и рациональному распределению следов инструмента на обрабатывающей поверхности шариков, при этом сетка следов рабочих инстументов на обрабатываемой поверхности распределяется равномерно, что обеспечивает точность геометрической формы.

Вращение шариков в рабочей зоне происходит при w„ )с „.

Угловые скорости в- и ы„определяются из соотношений (см. фиг. 7 и фиг. 8). (О (1) ш ш

Т, (2) где V„— линейная скорость точек вращающегося ведущего диска, контактирующих с шариками;

R — расстояние от оси вращения диска ю до центра шарика;

T — шаг спирали; ь", — угловая скорость диска.

Обычно отношение — ) T, поэтому из при и веденных соотношений (1) и (2) видно, что а )ы„. Поэтому за время однократного нахождения шарика в зоне обработки происходит нанесение следов инструмента на обрабатываемую поверхность шарика при вращении его вокруг оси т и неоднократном повороте вокруг оси и на 360 .

Таким образом, предлагаемое устройство обеспечивает в зоне обработки гарантированное вращение шариков вокруг осей и, т и

b с автоматическим изменением соотношения угловых скоростей ю„, ю и в, что уменьшает время достижения требуемой точности и повышает производительность обработки шариков.

Формула изобретения

Устройство для обработки шариков между двумя дисками: ведущим и рабочим, один из которых имеет канавку, выполненную, например, по спирали, причем, по крайней мере, один пз дисков связан с приводом, отличающ е е с я тем, что, с целью повышения качества и точности обработки шариков, второй из дисков снабжен расходящимися от центра канавками.

526493 вериг.з

1 Фиг 6

Составитель Н, Лазарева

Редактор Т, Пилипенко Текред В. Рыбакова Корректор А. Котова

Заказ 2494»1 Изд. ¹ 1787 Тирах< 1068 Подписное

Ц11ИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4»5

Типография, пр. Сапунова, 2