Устройство для магнитно-абразивного полирования деталей

Иллюстрации

Показать всеРеферат

2649S

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ,ц5

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к аит. свнд-в> (22) Заявлено 06.12.72 (21) 1854302 08 с присоединением заявки № (23) Приоритет

Опубликовано 30.08.76. Бюллетень № 32

Дата опубликования описания 13.09.76 (51) М.;Кл В 24В 31/10

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 621.9.048.3 (088.8) (72) Автор изобретения

Ю. М. Барон (71) Заявители

Ленинградский инженерно-экономический институт им. Пальмиро Тольятти (54) УСТРОЙСТВО ДЛЯ МАГНИТНО-АБРАЗИВНОГО

ПОЛИРОВАНИЯ ДЕТАЛЕЙ

Изобретение относится к обработке деталей ферромагнитными порошками в магнитном поле.

Известны устройства для абразивного полирования наружных цилиндрических поверхностей ферромагнитными порошками в магнитном поле. Эти устройства предусматривают жесткое закрепление обрабатываемого изделия в центрах или консольно относительно полюсов постоянных электромагнитов так, чтобы между полюсами и обрабатываемой поверхностью оставались зазоры, а изделия не могли бы быть притянуты к полюсам электромагнитов силами магнитного поля. При включении электромагнитов в рабочих зазорах наводится магнитное поле, которое удерживает там абразивный порошок, обладающий магнитными свойствами. Однако данное устройство не позволяет полировать детали типа колец и втулок в условиях крупносерийного и массового производства из-за необходимости поштучного жесткого закрепления изделий на время обработки.

Известно устройство для магнитно-абразивной обработки, которое предполагает бесцентровое шлифование тел вращения в магнитном поле. В указанном устройстве обрабатываемая деталь устанавливается между тремя роликами. Полюса неподвижного электромагнита расположены с некоторым зазором относительно обрабатываемой поверхности и ниже диаметральной плоскости изделия. Зазоры во время обработки заполняются ферромагнитным порошком, осуществляющим полирование. Магнитные силы прижимают обрабатываемую деталь к нижнему ведущему ролику, который силами трения вращает деталь и перемещает ее вдоль оси.

Устройство предполагает автоматизацию и

10 непрерывность полирования по аналогии с бесцентровым шлифованием, однако имеет существенные недостатки. Так, например, ведущий ролик здесь сообщает обрабатываемой детали главное движение резания, а его ско15 рость зависит от сил трения в контакте детали с ведущим роликом и от противодействующих трению сил резания в рабочих зазорах.

Как силы трения, так и силы резания определяются напряженностью магнитного поля и

20 магнитными характеристиками обрабатываемой детали. При увеличении напряженности поля с целью улучшения надежности вращения детали одновременно и автоматически увеличиваются силы резания, препятствую25 щие вращению детали. В результате скорость вращения детали становится неуправляемой.

Это обстоятельство усугубляется тем, что напряженность магнитного поля зависит не только от мощности электромагнита, но и от

30 размеров и магнитных свойств обрабатывае526496

M 0 II дета л И. 1(p O 31 C 1 O I 0, I H llOQ у LTp OH CTB0 ич!еет узкую область применения — только для обработки ферромагнитных деталей.

Целью изобретения является устранение указанных недостатков, обеспечение непрерывности процесса в момент загрузки и выгрузки деталей и повышение производительности устройства.

Это достигается тем, что в устройство введен цилиндрический стержень, смонтированный íà опорах, на который, как на оправку, с возможнос ыо переме!!!ен!!!! $ стан ав.1иваются обрабатываемые детали, а электромагнит расположен оппозитно ролику с возможностью вращения вокруг оси, параллельной оси стержня, и выполнен цилиндрическим многосекционным с полюсами чередующейся полярности, а опоры выполнены в виде системы призматических и цилиндрических элементов, установленных Вне зоны обработки с возможностью возвратно-поступательного перемещения в радиальном направлении от привода, например, электромагнитного.

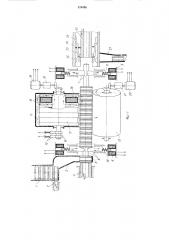

На фиг. 1 схем?!тически I!оказано предложенное устройство, вид спереди; на фиг. 2— то же, вид сбоку; на фиг. 3 — опоры с электромагнитным приводом, Устройство состоит из бункера 1 для заготовок с толкателем 2, лотка 3, питателя 4, имеющего возможность перемещаться вдоль оси от пневматического, гидравлического, электромагнитного или любого другого известного привода, опорного стержня 5, закрепляемого в призмах 6 и 7, которые с помощью электромагнитов 8, 9 и возвратных пру?кин 10, 11 могут перемещаться в радиальном направлении.

Стержень 5 предназначен для предотвращения притяжения расположенных на нем изделий к электромагниту 12 во время полирования и располагается в призмах 6, 7 между цилиндром 13, ось которого наклонена относительно оси стержня, а наружная цилиндрическая поверхность которого выполнена из фрикционного упругого материала, и одноили многосекционным цилиндрическим электромагнитом 12 постоянного тока, ось вращения которого параллельна оси стержня 5.Для питания обмоток силового электромагнита 12 пр еду смотрен коллектор 14 и подпружиненные токопроводящие щетки 15. При включенном токе стальные диски 16 электромагнита становятся круговыми полюсами с чередующейся полярностью (прохождение при этом магнитных потоков показало на фиг. 1).

Ферромагнитный абразивный порошок 17 размещается вдоль силовых линий поля, равномерно распределяясь при этом по цилиндрической поверхности электромагнита и удерживаясь на ней силами магнитного поля во время вращения. Для сообщения электромагниту вращения предусмотрен асинхронный электродвигатель 18 и редуктор 19 для изме. нения скорости вращения электромагнита.

От автономного привода, включающего элек5

ЗО

Зд

65 тродвигатель 20 и редуктор 21, приводится во вращение ведущий цилиндр 13.

Со стороны правого торца стержня 5 размещается устройство для снятия обработанных изделий, включающее ползун 22 с подпружиненными захватами 23 и неподвижную гильзу 24 с упорами 25, 26, управляющими захватами. Там же имеется лоток 27, отводящий отполированные изделия на последующее размагничивание, промывку и контроль.

1(ожух 28 электромап!ита 12 предназначен для предотвращения возможного разбрасывания частиц ферромагнитного порошка 17 и для обеспечения автоматической смены отработавшего порошка с заданной периодично. стью. Для этой цели в верхней части кожуха сделана щель вдоль всей образующей электромагнита, к которой новые порции порошка подводятся из бункера 29 через дозатор 30 и патрубок 31 (фиг. 2). Дозатор 30 отделен от бункера 29 и патрубка 31 заслонками 32, работающими поочередно и управляемыми с помощью втяжных электромагнитов 33.

В нижней части кожуха предусмотрена заслонка 34, управляемая так?ке электромагнитом и предназначенная для выбрасывания отработанного ферромагнитного порошка.

Для регулирования расстояния между электромагнитом 12 и обрабатываемыми изделиями электромагнит смонтирован в подшипниках каретки 35, имеющей возможность точного перемещения в радиальном по отношеншо к изделиям направлении. Ведущий цилиндр

13 смонтирован в подшипниках каретки 36, возможность перемещения которой необходима для изменения натяга в контакте ведущего цилиндра с изделиями.

Работа устройства осуществляется в следующем порядке. С помощью токоподводных щеток 15 и коллектора 14 напряжение постоянного тока подается на обмотки основного электромагнита 12, при этом стальные диски

16 электромагнита становятся полюсами различной полярности. После включсния вращения электромагнита 12 путем включcíèÿ электродвигателя 18 и одновременного включения вращения ведущего цилиндра 13 с помощью электродвигателя 20 подаются электрические команды в определенной последовательности на электромагниты 33, которые открывают и закрыва!от сначала верхнюю, а затем нижнюю заслонку 32, Величина и длительность хода верхней заслонки делаются регулируемымп для возможности изменения порции засыпаемого ферромагнитного абразивного порошка. Благодаря вращени!о электромагнита 12 в момент засыпки порошка последний равномерно распределяется по цилиндрической поверхности электромагнита.

Из бункера 1 с помощью толкателя 2 обрабатываемое изделие выталкивается в лоток

3, по которому изделие скатывается в положение загрузки. Питатель 4, срабатывающий от электромагнита или любого другого известного привода, перемещается вправо, наде526496 паст при этом оорабатываемое изделие, находящееся в положении загрузки, на левый конец опорного стержня 5. На электромагниты 8 подается питание, и призмы б расходятся, освобождая стержень 5 и пропуская очередное обрабатываемое изделие в зону обработки. Смещению стержня 5 в радиальных направлениях в этот момент препятствует питатель 4, с«оим отверстием одетый на левый конец стер>кня. Возврат ттитатсля 4 и призм

6 o )тцсст«ляется синхронно. Прп этом призмы 6 с«о«ми скосами досылатот очередное изделие в зону обработки, а питатсль 4, возврлтцаясь, освт>бождает стержень и позицик> загрузки для следующего изделия. Вступая в контакт с вращающимся ведущим цилиндром

13, обрабатываемые изделия тоже начинают вращаться и одновременно перемещаться вдоль стсржня 5 благодаря развернутому поло>кению оси вращения ведущего цилиндра 13.

Обрабатываемые изделия, находящиеся напротив основного электромагнита 12, вступают в контакт со щеткой из зерен ферромагнитного абразивного порошка, нарощенной нл цилиндрической поверхности электромагнита и вращающейся вместе с электромагнитом. Зерна, составляющие щетку, осуществляют полирование поверхностей изделий, забираясь в углубления профиля изделия и не требуя при этом сложной формы поверхности электромагнита 12. В зону обработки с помощью сопла 37 и системы охлаждения, включающей бак. фильтры, отстойники, насос и трубопроводт.т (HB фиг. нс показаны) подается жидкость, содержащая поверхностно- и химически активные вещества, для интенсификации процесса и улучшения качества обработанных поверхностен.

Обработанные изделия, выходя из зоны по»IpoBaIEB 1, продолжают перемещаться вдоль стержня, прибли>каясь к призмам 7, удерживающим правый конец стержня 5.

Для выгрузки готового изделия включаются втяжные электромагниты 9, призмы 7 расходятся, сжимая возвратные пружины 11, освобождая правый конец стержня 5 и освобождая путь для очередного обработанного изделия. Одновременно ползун 22 надвигается своим отверстием на правый конец стержня 5 и предотвращает его смептенис в радиальных направлениях. При дальнейшем движении ползуна 22 захваты 23 встречают упоры 25, расположенные на неподви>кной гильзе 24, и под их воздействием раскрыва10

)5

55 ются. После встречи с ближайшим обработанным изделием ползун 22 возвращается вправо, захваты 23 под действием пружин сжимаются, захватывают изделие и тащат его вслед за ползупом гпра«о до Tc х пор, пока изделие не окажется над лотком 27. Здесь захвать. 23 1103, гоздействисм упоров 2т> ðÿcКРЫВатОтСЯ И ИЗДСЛИС СКЛтЫ«аетСЯ В,ЛОТОК.

В конце движстшя ползунл 22 вправо «ыклточаются электромагниты 9, л призмтт 7 воз«1>лтцаются к стержшо и закрепляют el o. Для того, чтобы стержень пс мог смстцлться вдоль своей оси во время загрузктт-разгрузки обрабатываемых изделий, разведение призм 6 и

7 рассогласовлно го BðåìeEIII.

Поскольку режущтте свойства ферромагнитного абразивного порошка. ттлходящсгося пл периферии электромагнита 12, постепенно исчерпываются, необходтт то время от времени порошок мснятт,. Для этой цели включстцтем тяжного электромагнита открывается заслонка 34 и одновременно «ьтключлстся питание электромагнита 12. Отрлботаттный Ilopoшок выбрасывается через тттт>кнсе отверстие, после чего электромагнит 12 вновь включастсН. 33с Iонкл 34 закрывается, л BIIYTph IIO>I(1ха подается ногая порция порошка B последовательности, Описанной вьппе.

Формула изобретения

1. Устройство для магнитно-абразпвттогополировант*.я деталей типа колец, располагасмых между электромагнитом и «едущим роликом, ось которого скрещивается в простра>тстве с осью вращения деталей. о т л и ч ию щ е с с я тем, что, с целью повышения производительности, B него введен цплппдрп тсский стержеш. смотттттроваттттт.ттт нл ОпОрлх. нл который кат. н;1 Оттрлвт:1 с Гозможностьто персмептенпя устлнагливаются обрлбаты«асмые дстллтт, л электромагнит расположен оппозитно ролшл с возможностью вращения вокруг оси, параллсльттой оси стержня. и BhlПОЛ НЕН ЦИЛИНДРИЧЕСКИМ МНОГОССКЦПОНПЫМ С ттолюсами чередуюцтейся полярности.

2. Устройство по п. 1, о т л и ч а ю щ с е с я тем, что, с целью обеспечения непрерывности процесса в момент загрузки и выгрузки деталей, опоры выполнены B виде сттстсхты призматических и ттттлттндртт leclvlx элементов и установлены вне зоны обработки с возможностью возвратно-поступательного псремецтения г. радиальном напра«ленни от привода, например электромагнитного.

526496

Раг 2

Составитель T. Юнг

Редактор T. Пилипенко

Корректор И. Позняковская

Текред В. Рыбакова

Типография, вр. Сапунова, 2

Заказ 2057/6 Изд. № 1608 Тираж 1068 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР но делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5