Устройство для изготовления браслетов каркасов покрышек пневматических шин

Иллюстрации

Показать всеРеферат

п ,.т -. к М -

Оll ИC ÀÉÌЕ

ИЗОБРЕТЕН ИЯ нтт 5265I9

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 29,10.73 (21) 1967130/05 с присоединением заявки № (51) М. Кл. В 29Н 17/00

Совета Министров СССР оо делам изобретений и открытий (53) УДК 678.065:678.029 (088,8) Опубликовано 30.08.76. Бюллетень ¹ 32

Дата опубликования описания 17.09.76 (72) Авторы изобретения

Ф. И. Горбановский, Б. А. Канцев, А. И. Хомяков, А. И. Савин и В. М. Юхно (71) Заявитель

Научно-исследовательский конструкторско-технологический институт шинной промышленности (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

БРАСЛЕТОВ КАРКАСОВ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН

Изобретение относится к устройствам для изготовления однослойных браслетов из обрезиненной раскроенной металлокордной ленты и может быть использовано в шинной промышленности, при изготовлении брекерных металлокордных браслетов каркасов покрышек с радиальным расположением нитей корда в каркасе.

Известно устройство для изготовления браслетов каркасов покрышек пневматических шин содержащее вертикально подвижный приемный стол с перемещающейся рабочей поверхностью, смонтированные на приемном столе механизм для центрирования полос корда и захваты для фиксирования их, режущий механизм, горизонтально расположенный разжимной браслетный барабан с приводом его вращения и механизм для стыковки (1).

Однако известное устройство предусматривает применение ряда ручных операций, что снижает качество изготовляемых браслетов.

С целью повышения производительности и качества браслетов барабан в предлагаемом устройстве посредством эксцентрического вала смонтирован на подвижной каретке, перемещающийся вдоль приемного стола по установленным рядом с ним горизонтальным направляющим, и снабжен механизмом для его поворота в вертикальной плоскости и механизмом для разворота барабана в плоскости, U. lid ла т gu v z ".*".-.колонок 103, пртт оп .скатттттт илтт ттодъеме ме40 х нттзма для стыковки.

Работа устройства осуществляется следуютпим образом.

В исходном положении подвижная каретка

42 находится в крайнем пнавом положении, 1 1 0 R nhnv Й пйгосударственный комитет (23) Приоритет лена колонка 75, которая установлена в направляющей втулке 76, закрепленной на корпт.се 72 барабана 6.

В колонке 75 имеется паз, в котором свободно закреплен вращающийся ролик 77. В этом же пазу помещен одвижный подпружипараллельной рабочей поверхности приемного стола. Механизм для поворота барабана на

180 в вертикальной поверхности выполнен в виде установленного на подвижной каретке приводного толкателя, шток которого шарнирно связан с зубчатым сектором и зубчатой шестерни, закрепленной на эксцентричном ва лу и взаимодействующей с зубчатым сектором.

Механизм для развотора барабана на 90 в

10 плоскости, параллельной рабочей поверхности приемного стола, выполнен в виде установленного в подшипниках на подвижной каретке вертикального полого вала, снабженного подшипниковыми опорами для эксцентричного ва15 ла и приводом его поворота, и взаимодействующих друг с другом конического зубчатого колеса, закрепленного на барабане, и конического зубчатого сектора, закрепленного на подвижной каретке. Привод для вращения барабана выполнен в виде закрепленного на его торце зубчатого венца и взаимодействующей с ним зубчатой рейки, установленной на приемном столе.

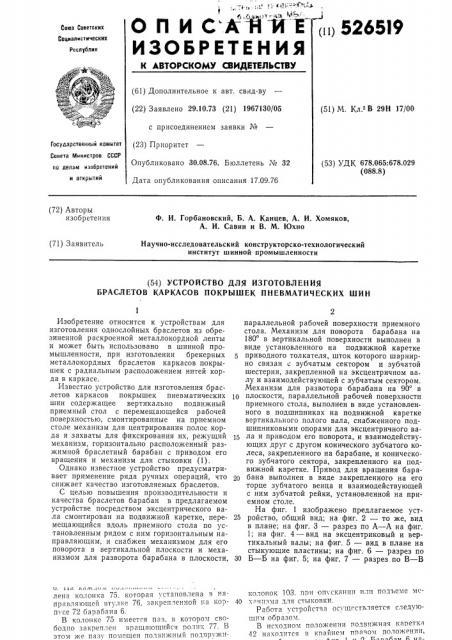

На фиг. 1 изображено предлагаемое уст25 ройство, общий вид; на фиг. 2 — то же, вид в плане; на фиг. 3 — разрез по А — А на фиг, 1; на фиг. 4 — вид на эксцентриковый и вертикальный валы; на фиг. 5 — вид в плане на стыкующие пластины; на фиг. 6 — разрез по

30 Б — Б на фиг. 5; на фиг. 7 — разрез по  — l3

526519

526519

526519

75 74 б

7б

3. на фиг. 3; на фиг. 8 — механизм для центрирования полос корда и захватов для фиксирования их, общий вид; на фиг, 9 — механизм для стыковки, общий вид; на фиг. 10— вид по стрелке Г на фиг. 9.

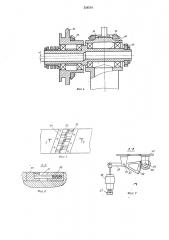

Устройство содержит раскаточное устройство 1, компенсатор 2, вертикально подвижной приемный стол с перемещающейся рабочей поверхностью, выполненной в виде тросикового транспортера 3, режущий механизм 4, механизм для центрирования полос корда 5, горизонтально расположенный браслетный барабан 6 с приводом его вращения и механизм для стыковки 7.

Раскаточное устройство 1 предназначено для установки бобин (или кассет) 8 с металлокордной лентой 9, закатанной в прокладку, и для раскатки ленты 9 с одновременной закаткой прокладки на бобину 10. Вращение бобин

8 и 10 осуществляется при помощи электромеханического привода 11.

Компенсатор 2 предназначен для синхронизации работы раскаточного устройства 1 и тросикового транспортера 3 путем накопления металлокордной ленты 9 в виде петли. аыспаптеп 3ппедназначен дольные пазы для прохода тросиков 20, косой паз для прохода ножа режущего механизма

4, окна для прохода поддерживающих роликов

26 и окна для крепления электромагнитов 30

5 (см. фиг. 3), предназначенных для удержания отрезанной металлокордной заготовки на столе. При опущенном положении рамы 13 тросики 20 входят в продольные пазы неподвижного стола 28 ниже уровня верхней его плоскости.

1О

Режущий механизм 4 осуществляет отрезание заготовки от металлокордной ленты 9 вдоль нитей и состоит из станины 31, на которой смонтирован вал 32 с закрепленной на

15 нем поворотной рамкой 33. На рамке 33 смонтирован подвижный нож, производящий отрезку заготовки при своем движении вдоль паза неподвижного стола 28 тросикового транспортера 3. После отрезки заготовки рамка 33

20 вместе с ножом откидывается из рабочей зоны в свое первоначальное положение.

Механизм для центрирования полос корда 5 предназначен для выравнивания отрезанных заготовок на неподвижном столе 28 тросикового транспортера 3.

Механизм для центрирования полос корда

526519

Я gg

Составитель E Кригер

Техред Г. Алиева

Корректоры; В. Петрова и О. Данишева

Редактор Никольская

Типография, пр. Сапунова, 2

Заказ 2023/5 Изд. № 1617 Тираж 814 По >tIHCHOQ

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Со(оз Советскив

Со(тиалистичесниз(Реслублик

« 52б520 (61) Дополнительное к авт. свид-ву— (22) Заявке:0 30.12.74 (21) 2089953 !5 (51) .Ч.К.".. - В 29.1 5 00 с присоединением заявки—

Государственный ко(внтет

Совета Министров СССР ло делам изобретений и открытий (23) Приоритет— (43) Опубликовано 30.08.76. Бюллетень М 32 (45) Дата опубликования описания 23.09.76 (53) УДК 674.815-41 (088.8) (72) Авторы изобретения

В. М. Головач и A. И. Познаев (?1) Заявитель

Украинский научно-исследовательский институт механической обработки древесины (54) СПОСОБ ФОРМИРОВАНИЯ СГРУЖБЧ НОГО КОВРА

Изобретение относится |к;!зготозлению стружечных плит и других изделий нз древесных частиц илн волокон путем формирозаш(я с добавлением связующих веществ.

Известе (способ формирования стружечного ковра в производстве древесно-стружечпых Г!лпт ï) Tpë(покОмпонюнтноп загp(3(I:1 стружки и связующего в смеситель, смешизаггия их, настила ковра с замером в процессе формирования акустически снгналоз, пропорционалbíûõ количеству массbl, и регулирования количества связующего по результатам замера.

Однако I(pi(иcii0 ib3082IIH((известного cl(0соба гружечно-клеевую массу перед измерением ее физических характеристик необход;lмо уплотнять до постоянной плотности, величина которой зависит от необходимой точности измерения. Получение же постоянной плотности стружечно-клеевой массы з производственном потоке затруднено. Кроме того, при уплотнении нарушается структура стружечно-клеево"массы,,отде,льные ее частицы склеиваются между собой. Это приводит к снижению точности измерения и регулирования количества связующего в струже шо-клеевой массе.

С целью повышения точности регулирозап((я предварительно замеряют акустические сигналы, пропорциональные количеству стружки на входе в смеситель, сравнивают с замером акустических сигналов через стружечноклеевую массу, регулируют количество связующего по разности этих показаний.

Сущность способа состоит в следующем.

Частицы стружечной массы, смешанной со сзязующнм, имеют большую массу, чем частицы, поступающие в смеситель, так как в стружечную массу 3 смесителе добавляют 8—

12% связующего по его сухому остатку прн

48 — 52% -ной концентрации водного раствора связующего. Поэтому эти частицы прн падении обладают количество i движения боль("» l. че:;: частицы стружеч!(ой массы, не смешанные c0 связующим. Следовательно, и 1!мпульс 1 сил, передаваемых частицами пластиназ, помещенным наклонно к потоку стружечной массы до и после смешивания, прн пх падении на эти пластины, будут различнымн.

Падающие частицы стружечной массы, соударяясь с пластинами, возбуждают в них акустические сигналы, пропорциональные импульсам спл падающих частиц и, следовательно, количеству связующего в этих частицах. С помощь(0 электроакустическнх преобразователей эти акуст:(ческие спгналы в пластинах преобразуют в электрические сигналы, которые усиливают, сравнивают, измеряют (Ix разГн!цу н по ней регулируют количество связуюгце-с з стружечно-клеевой массе.

526520

Составитель Н, Дроздова

Техред А. Камышникова

Корректор В. Гутман

Редактор М. Дмитриева

Заказ 838/1065 Изд. 1х" 1568 Тираж 814 Подписнос

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушскан наб., д. 4/5

Тип. Харьк. фил. пред. «Патент»

Предлагаемый способ формирования стру>кечного KQIBp3 реализуют следующим образом.

На входе и выходе смесителя в потоках стружечной массы на расстоянии, например

200 лл вниз от границы падения стружечной массы, устанавливают идентично, например под углом 30 к потоку, металлические пластины, например, из дюралюминия толщиной

1,8 лл, размером 170)(300 лл. Акустические сигналы, возникшие в пластинах при соударениях с ними частиц стружечной массы, cмешанных и не смешанных со связующим, преобразуют в электрические сигналы при помощи электроакусгичеоких преобразователей. например, нз титаната бария, жестко закрепленных на нижних плоакостях пластин. Полученные сигналы усиливают при помощи усилителей, сравнивают, например при помопгн схемы оравнения, и непрерывно измеряют и регистрируют самопишущим прибором, по показаниям которого контролируют количество связующего в стру>кечно-клеевой массе. Усиленные сигналы, пропорцио:)альные разности количества стружки, смешанной со связующим, и количества стружки на входе в смеситель, подают на вход регулирующего устройства, которое регулирует количество связующего.

Формула изобретения

Способ формирования стружечного ковра в производстве древесно-стружечных плит путем покомпонентной загрузки стружки и связующего в смеситель, смешивания их, настила ковра с замером в процессе формирования акустических сигналов, пропорциональных количеству массы, и регулирования количества связующего по результатам замера, о т л ич а ю шийся тем, что, с целью повышения точности регулирования, предварительно замеряют акустические сигналы, пропорциональные количеству стружки на входе в смеситель, сравнивают их с замером акустических сигналов через стружечно-клеевую массу и регулируют количество связующего по разности этих показаний,