Сопло для подачи защитного газа

Иллюстрации

Показать всеРеферат

4

О П И C A H И Ет,тт> 528158

ИЗОБРЕТЕНИЯ

Сотов Советских

Социалистических

Республик

@gag ð ä(ð ó ggy тт"::.Т,zz„„>gyду (61) Дополнительное к авт. свид-ву (22) Заявлено 07.04.75 (21) 2121986/27 с присоединением заявки М (23) Приоритет

Опубликовано 15.09.76. Бюллетень Ме 34

Дата опубликования описания 04.10.76 (51) М Кл В 23К 26/00

В 23К 9/16 Р

Государственный кактнтет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.791.039 (088.8) (72) Авторы изобретения

Е. Н. Тарасова и В. С. Коврижкин (71) Заявитель (54) СОПЛО ДЛЯ ПОДАЧИ ЗАЩИТНОГО ГАЗА

Изобретение относится к области лазерной обработки металлов, в частности к изготовлению сопел для подачи защитного газа.

Известные сопла для подачи защитного газа при лазерной обработке, выполненные с внутренней конической поверхностью, обладают низким аэродинамическим сопротивлением потоку паров с поверхности материала и не обеспечивают надежной защиты зоны обработки при частоте следования импульсов более 1 Гц из-за образования паров металла и высокой скорости истечения, препятствующих повышению потока защитного газа и вызывающих подсос воздуха внутрь сопла. Кроме того, в период между импульсами в зону обработки попадает смесь из защитного газа, воздуха и конденсата, загрязняя расплавленный металл.

Улучшение защиты и уменьшение загрязнения зоны обработки обеспечивается за счет того, что предлагаемое сопло оснащено по крайней мере двумя съемными последовательно установленными насадками, выполненными в виде конических диафрагм с углами при вершине внутренних конусов от 60 до 120, при этом диаметры выходных отверстий каждой последующей насадки больше, чем предыдущей.

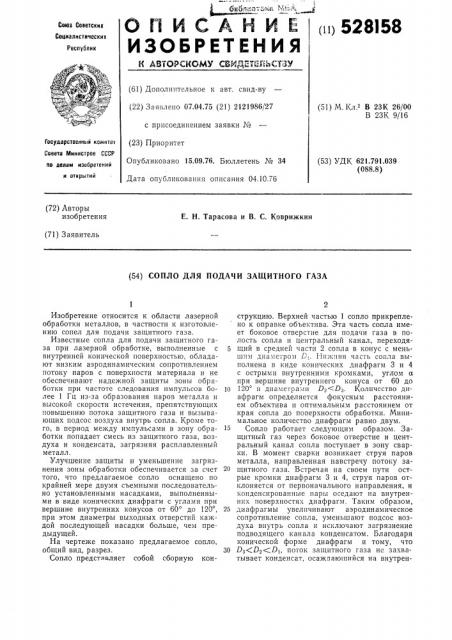

На чертеже показано предлагаемое сопло, общий вид, разрез.

Сопло представляет собой сборную конструкцию. Верхней частью 1 сопло прикреплено к оправке объектива. Эта часть сопла имеет боковое отверстие для подачи газа в полость сопла и центральный канал, переходя5 щий в средней части 2 сопла в конус с меньшим диаметром Dt. Нии тяя часть сопла выполнена в киде конических диафрагм 3 и 4 с острыми внутренними кромками, углом а при вершине внутреннего конуса от 60 до

Io 120 и диаметрами Dq(Dq. Количсство диафрагм определяется фокусным расстоянием объектива и оптимальным расстоянием от края сопла до поверхности обработки. Минимальное количество диафрагм равно двум.

15 Сопло работает следующим образом. Защитный газ через боковое отверстие и центральный канал сопла поступает в зону сварки. В момент сварки возникает струя паров металла, направленная навстречу потоку за20 щитного газа. Встречая на своем пути острые кромки диафрагм 3 и 4, струя паров отклоняется от первоначального направления, и конденсированные пары оседают на внутренних поверхностях диафрагм. Таким образом, 25 диафрагмы увеличивают аэродинамическое сопротивление сопла, уменьшают подсос воздуха внутрь сопла и исключают загрязнение подводящего канала конденсатом. Благодаря конической форме диафрагм и тому, что

30 Ds(D (D, поток защитного газа не захватывает конденсат, осажлаюшийся на внутрен528158

Составитель Е. Гузиков

Редактор Л. Васильева Техред М, Семенов Корректор Е. Хмелева

Заказ 3025/18 Изд, Хе 1612 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раугпская наб., д. 4/5

Тппогра<)шя, пр. Сапунова, 2 них поверхностях диафрагм. В зону сварки поступает защитный газ, свободный от посторонних примесей и кислорода воздуха. Применение конических диафрагм одновременно способствует уменьшению загрязнения защитного стекла, предохраняющего объектив от загрязнений продуктами сварки.

Формула изобретения

Сопло для подачи защитного газа, преимущественно при лазерной обработке, выполненное с внутренней конической поверхностью, отличающееся тем, что, с целью улучшения защиты и уменьшения загрязнения зоны обработки, оно снабжено по крайней ме5 ре двумя съемными последовательно установленными насадками, выполненными в виде конических диафрагм с углами при вершине внутренних конусов от 60 до 120, при этом диаметры выходных отверстий каждой после10 дующей насадки больше, чем предыдущей.