Система автоматического управления процессом вакуумирования металла

Иллюстрации

Показать всеРеферат

Х(мi

Р .I

Союз Советских

Социалистических

Реотублик (61) Дополнительное к авт. свнд.ву (22) Заявлено 30.12.74 (21) 2089037/22-2 с присоединением заявки № (23) Приоритет „ (43) Опубликовано25.09.76.Бюллетень № 35 (45) Дата опубликования описания 29.10.76 (51) М. Кл.

С 21 С 7/00

Государственный комитет

Сонета Министров СССР оо делам изооретений н открытий (53) УДК 669.18. . 046, 5 1 7-982-5 2 (088.8) Б. П. Чумаков, Г. В. Алексенко,, A. A. Ежов, И, H. Аншелес, Г. М. Чурсин, И. А. Ищенко, Г. М. Бегун, Б, К. Миронов, А. Е. Попов, Ю. С. Кулагин и В. И. Сыров (72) Авторы изобретен .я (71) Заявитель (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ПРОЦЕССОМ ВАКУУМИРОВАНИЯ МЕТАЛЛА

Изобретение касается внепечной обработки металла и может использоваться для проведения. процесса вакуумирования стали цир1 .куляционным способом.

Известно техническое решение .задачи ав.томатического управления процессом вакуумнI ! рования, реализация которой предполагает наличие масс-спектрометра, соединенного с сумматором для измерения расхода газов из вакуумной камеры(13

Сумматор соединен со вхоцом экстремаль ного регулятора, выход которого соединен со входом средства изменения расхода инергного газа, подаваемого в подъемный патрубок вакуумной камеры. т5

Расход компонентов откачиваемого газа суммирует, а по полученной величине опрецеляют расход инертного газа, соответствук ший экстрему расхода откачиваемых газов.

Однако известное техническое решение требует применения в производственных условиях (замедленность, вибрация) масс спектрометра, что снижает надежность установки.

Цель изобретения — разработка и создание системы автоматического управления, позволяющей производить и поддерживать в оптимальном ре а|ме процесс дегазации металла, - сократить время вакуумпрования и повысить качество металла.

Это достигается тем, что система автоматического управления снабжена электрическим фильтром... соединенным с тензодатчиками, измерителя..щ частоты н амплитуды элен-! т19ического сигнала, блоками умножения и дифференцирования, причем сигнал с сумматора подается на электрический фильтр, о выхода которого переменная составляющая входного сигнала поступает на измеритель частоты и амплитуды, а irx выходные сигналы подаются на блок умножения, а с негона блок дифференцирования, соединенный с экстремальным регулятором, который по значению производной от частотно-амплитудной характеристики определяет требуемътй расход инертного газа, соответствуюший наилучшему режиму дегазации.

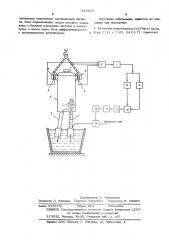

На чертеже схематически изображена система автоматического управления процессом вакуумирования металла совместно с технологическим оборудованием, 529225

Она имеет вакуумную камеру 1 установки циркуляционного вакуумирования стали, всасываюший рукав 2, сливной рукав 3, жестко закрепленные крюки 4, установленные в них тензодатчиками 5, сигнал с которых 5 через тензоусилителя (на чертеже не изображены) поступает на сумматор 6. C сумматора 6 сигнал поступает на электричес» кий фильтр 7, а с него — на измеритель частоты 8 и измеритель амплитуды 9, сигналы о величинах частоты и амплитуды поступают на блок умножения 10, а с него произведение сигналов поступает на блок дифференцирования 11, который соединен с экстремальным регулятором 12. 35

Выходной сигнал с экстремального регулятора 12 поступает на исполнительный механизм 1 3. Регулировочный вентиль 14 жест ко соединен с исполнительным механизмом

13 и предназначен для регулирования рас- Я хода инертного газа.

Работа системы автоматического упрввленич осуществляется следующим образом.

Установку циркуляционного вакуумированич стали мостовым подъемным краном устанав- 35 ливают IraII ковшом. Всасывающий 2 и силовной 3 рукава установки погружают в металл

Включаются вакуумные насосы и в вакуумной камере 1 создается разрежение. Лодвкзздействием разрежения, металл через рука- 36 ва установки заполняет вакуумную камеру, Во время поступления металла в рукава установки, во всасывающий рукав 2 вводится инертный газ, металл начинает циркулировать через вакуумную камеру„где происхо- 35 дит его дегез ция. При вводе во и=асываюший рукав 2 установки, инертного газа, там образуются пузырьки, которые при выходе на поверхность металла создают силовые импульсы, фиксируемые тензодатчиками 5. Иа 40 тензодатчиках 5 возникает сигнал, состоящий из постоянной составляющей веса металла в вакуумной камере 1 и переменной составляюшей возникающей от силовых импульсов выхода пузырьков газа. Сигнал с тензодатчиками

5 поступает на тензоусилитель и с него приходит на сумматор 6, где проивзодится их сложение. С сумматора 6 сигнал приходит на элек трический фильтр 7, где производится разделение сигнала с сумматора 6 на постоянную ® и переменную составляющую. Переменная составляющая сигнала поступает на измеритель частоты 8 и на измеритель амплитуды 9, с них через устройства дистанционной передачи показаний сигналы поступают на блок умножения 10, где формируется частотно-амплитудная характеристика режима дегазации металла. Сигнал с блока умножения поступает на блок дифференцирования 11, где опреаеляется значение и знак производной от час тотно-амплитудной характеристики. Сигнал пропорциональной производной с блока дифференцирования 11 поступает на экстремальный регулятор 12, который в зависимости от знака и значения сигнала с блока дифференцированич подает сигнал на исполнительный механизм 1 3, производящей через регулирово пый вентиль 14 изменение расхода инертного газа. По значению величины и знака производной блока дифференцирования 1 1 экстремальный регулятор через исполнительный механизм с регулироввочным вентилем, производит регулирование расхода инертного газа до тех пор„пока величина производной не будет равняться нушо.

По мере дегеэации металла образова ще пузырьков во всасывающем рукаве 2 при постоянном расходе инертного газа будет уменьшаться, следовательно, изменится частота и амплитуда колебаний вакуумкамеры, что вызовет изменение частотно-амплитудной характерястижю. агкстремальный регулятор 123 осущес«увляцяций конт о цп за значением прои водной, определит отклонение от максимума и вновь подаст команду на исполнительный механизм с рэгулировочным вентилем на изменение расхода инертного газа до получения максимума частотно-амплитудной характеристики„определяемого путем дифференцирования, если при увеличении расхода инертного газ частотно-амплитудная характеристика не изменяется., то процесс вакуумирования закончен и экстремальный регулятор дает команду на прекращение вакуумирования.

Таким образом, система автоматического управления процессом вакуумирования осуществляет процесс вакуумирования металла в оптимальном режиме по производной от частотно-амплитудной характеристики, что позволяет сократить время вакуумирования и повысить качество металла эа счет стабильности процесса.

Формула изобретения

Система автоматического управления процессом вакуумирования металла, содержащая экстремальный регулятор, соединенный со средством изменения "àñõîäà инертного газа,отличающаяся тем,что,с целью сокрашения времени вакуумирования и повышения качества металлар QHG дополни тельно содержит тензодатчики установленные крюках, расположенных II верхнеи вакуумкамеры, сумматор, входы которого сое динены с тензодатчиками, а выход через фильтр соединен с блоками измерения частоты и

529225 ; я:..Ф рр

СО.":тавитель A. Абросимов

Редактор Л. Лашкова Texpen H. Лндоейчук,.ояректор В, Микита

Заказ 5256/76 Т тра (6 - 4 (одп Ясное

ЦНИИПИ Рос :aaç т веннот о % a „ïòe а ове Ра Ужчрстров СССР по делам изобретежФ E откры".(ий

113035, Москва, Ж-35, Рауиская наб., д, 4/5

Филиал ППП Патент, г, Уха"ород, ул. Проектная, 4 амплитуды переменной составляющей сигна- па, блок перемножения, входы которого соединены с блоками измерения частоты и амплитуды, а выход через блок дифференцированияс экстремальным регулятором. 5

Ис.гочники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР ¹ 37 9638, М.кл. С 21 с 7/ОО, 04.03.71 (прототип .