Сплав на основе кобальта

Иллюстрации

Показать всеРеферат

« - ®K ÇÍë

-41 ° ии4 фт, и(и

Союз Советскии

Социаписти чески и

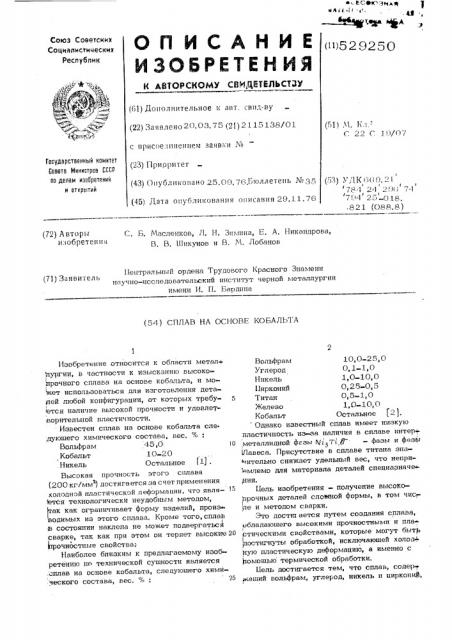

Респубпик (11)52 9250 (61) Дополнительное к авт, свид-ву (22) Заявлено 20.03.75 (21) 2115138!Ol е присое(иненпем заявки М (23) Приоритет (43) Опубликовано 25.09.76.1 юллетень N 85 (45) Дата or,óáëèêoâÿíèÿ описания 29.11.76 ()1) М. Ел.-

С 22 С 1(-)/07

Государственный комитет

Совета Министров СССР по делам иэооретений и открытий (. ))3) У J.1К ()(.) О. 2 I () (78.1 2 1 263() 71

701 25 018

82 1 (О88.8) (72) Авторь( изобретения

С. Ь. Масленков, fI. H. Зимина, Е. А, Никандрова, В. В, Шт(хунов и B. М. Лобанов

Нентральный ордена Трудового Красного Знамени (71) Заявитель научно-исследовательский институт черной металлургии имени И. П. Бардина (54) СПЛАВ НА ОСНОВЕ KOEAJIbTA

Изобретение относится к области метал. литургии, в частности к изысканию высоко(Прочного сплава на основе кобальта, и может использоваться для изготовления дета(лей любой конфигурации, от которых требу(ется наличие высокой прочности и удовлетворительной пластичности.

Известен сплав на основе кобальта сле,дуюшего химического состава, вес. %;

Вольфрам 45,0

Кобальт 1 0-20

Никель Остальное (1) °

Высокая прочность этого сплава (200 кг/мм ) достига ется за счет применения холодной пластической деформации, что явля(ется технологически неудобным методом, 1 ак как ограничивает форму изделий, произ водимых иэ этого сплава. Кроме того, сплав и состоянии наклепа не может подвергатьсе( сварке, так как при этом он теряет высокие 20

1трочностные свойства:

Наиболее близким к предлагаемому изобретению по технической сушности является ..плав на основе кобальта, следуюшего хими.ческого состава, вес. % : 25

Вольфрам 10, 0-25, О

Углерод О, 1-1,0

Никель 1,0-10,0 цирконий 0,25 0,5

Титан 0,5-1,0

Железо 1,0-10, 0

Кобальт Остальное (2 а. Однако известный сплав имеет низкую пластичность из-за наличия в сплаве интер(,металлидной фазы Ы(Т(. g - фазы и фазы

Йавеса. Присутствие в сплаве титана эна ительно снижает удельный вес, что непритемлемо для материала деталей спецназначе

;ния.

Цель изобретения - получение высокот(рочных деталей слоткной формы, в том чис ре и методом сварки.

Это доступ ается путем создания сплава, обладаюшего высокими прочностными и пла

1 стическими свойствами, которые могут быт, ь

1 ьостигнуты обработкой, исключаюшей холод(.

Ную пластическую деформацию, а именно с ! томошью термической обработки.

LIem, достигается тем, что сплав, содер. жаший вольфрам, углерод, никель и цирконий, I

529250 дополнительно содержит марганец, иттрий и р;ип или более элементов, выбранных из

2 руппы, содержащей редкоземельные метал-

Пы при следующем соотношении компонентов, ( вес.

Вольфрам 20, 0-30, О

Углерод 0,05-0,7

Никель О, 1-8,0

Цирконий 0,01-0,5

Марганец О, 1-2,5

Иттрий О, О 1-0,8

Один или более элементов, выбранных из группы редкозеТаблица 1

Химический состав > вес. % плаW

Со е Се вок

0,02

2,0 0,12 0,001

2,1 0,09 001

1,5

3430 О, 14 ост

0,2

1,4

0,25

0,43

3429

3428

246 25 О 18 002

25,2 2,2 0,40 0,02

0,02

0,03

1,4

3427 0,44 0,9

0,1

0,01

246 0 1 050

24,8 3,5 О, 13

0,02

0001

0,01

0,1 ост.

0,02

24,7 4,5 0,21 0,01

24,7 4,5 0,17 0,03

21,2 4,7 О 46 0,2

247 43 020 001

250 02 020 005

202 7 9 020 001

0,1

0,02

0,1 ост.

0,04

0,1

0,02 ост.

0,5

0,1

0,01 0,1

0,25

1909

0,01 0,5

1-5968 О, 1 1,5 ост.

Свойства вариантов предлагаемого сплава

Таблица 2

Предел прочности, 2 кг/мм

Ю В Э

Предел текучести, 2 кг/мм

О фносительное удлинещф, %

Относительное сужение, %

¹ плавок

171

3430

201

1,5

3,0

3429

160

139

3,0

5,0 172

3428

145

4,0

4,7

3427

А-967

154

130

5,0

4,0

160

2,0

3,0

А-967 0,50

А-968 0,48

А-96 9 0,48

А-970 0,49

А-97 1 0,5 1

А-972 0,60

° Ю

В мельных металлов О, О 1-0, 5

Кобальт Остальное

Е3 качестве редкоземельных металлов использованы лантан, празеодим, неодим и

5 перин

Предлагаемый сплав изготавливается плавкой в открытых индукционных печах.

Вес плавок 60 кг, вес слитков 18-20 кг.

Слитки ковали или подвергали горячей экю струзии после нагрева до 1200-1280 С о на сортовой металл.

Варианты выполнения сплава на кобаль товой основе и свойства приведены в табл;

1 и 2.

° » Ю ° Я Ю

529250! 1 )Одолж . пис табл.

А-968

170

157

4,4

3 9

А-96 9

165

150

2,0

3,5

:1 70

А 970

А-972

1909

157

3,0

160

133

1,3

9,5

140

166

9,0

5,0

Из таблиц видно, что в сплавах с высоким содержанием углерода достигается высокая прочность, порядка 160-172 кг/MM.

2 за счет превалируюшего действия упрочняк 1 ших карбидных фаз. Наибольшей прочностьф обладает сплав (пл. 3430) с несколько пониженным содерл анием углерода, где прочность достигается за счет интерметал

:лидного упрочнения фазой Со W . о

После закалки с температуры 1150 С

Таблица 3

Оценка в баллах

Замечания при ковке

М. плавок

На ребрах и гранях прутков рванины

3430 0,001

На ребрах прутков надрывы

Небольшие надрывы на ребрах

3429 0,01

3428 0,02

А-970 0,03

Единичные мелкие надрывы на ребрах

Единичные мелкие надрывы на ребрах

1909 0,05

0,02 Поверхность без дефектов

A-972 0,01

Поверхность без дефектов

0,5

0,01

5968

Цирконий 0,01-0,5

Марганец О, 1-2,5

Иттрии 0,01-0,8

50 Один или более элементов, выбранных из группы, содержашей редкоземельные металлы 0,0 1-0,5

Кобальт . . Остальное

55- Источники информации, принятые во внимание при экспертизе:

1. Патент ClllA Ме 3355286, М. кл.

75-170, 23,.11.67.

2. Патент CILIA hh 3762918, M. кл. бО 75-170з 26.01.72.

Формула изобретения

Сплав на основе кобальта, содержаший вольфрам, углерод, никель и цирконий, о т л и ч а ю ш и и с я тем, что, с целью повышения прочности, пластичности, .он до

1 ,полнительно содержит марганец, иттрий и один или более элементов, выбранных из группы содержашей редкоземельные метал I лы при следуюшем соотношении компонентов, вес. %:

Волн рам 20, 0-30, 0

Углерод 0,05-0,7

Никель О, 1-8,0

,с охлаждением на воздухе сплав имеет не)5 высокую твердость 25-32HRC, благодаря чему он легко обрабатывается режушим инструментом.

20 для получения максимальной прочности закаленные изделия подвергаются старению при 600-650 С с выдержкой 90-50 час.

Влияние иттрия и РЗМ на деформируемость сплава дано в табл. 3.