Устройство для обработки металла порошкообразными реагентами

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДИТМЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 28.03.75 (21) 2116985/02

° Кл.

21 С 1/00

С 21 С 7/00 с присоединением заявки № (23) Приоритет (43) Опублнковано30.09.76.бюллетень ЭЬ (45) Дата опубликовайия описани» 05.11.

RgglPGTsBHH99 коммтйт

6ееетв MHHHcgsa СЗР пв диим юйуетеча

М HTKPblTHA

AK 669.046 (088,8) (72) Авторы нзобретенля

И. Ф. Горбенко и В. Н, Куликова (7ь) Заявитель

Институт черной металлургии (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА

ПОРОШКООБРАЗНЫМИ РЕАГЕНТАМИ

Изобре —.;.пнэ относится к металлургии черных металлов н совершенствует конструкцию устройсть:а для ввода реагентов вжидкиймети ла

В связи с повьппением требований к качес ь ф ву металла растет количество установок для внепечной обработки жидкого металла с целью его обессернвания н рафинирования.

Известна установка десульфурации чугуна в ковшах вдуванием извести и содыP) 10

В этой устансзке непосредственно само устройство дпя . =вода реагентов в жидкий металл состоит нз неподвижного расходного резервуара, соединенного гибким шлангом с фурмой, Фур;-..а установлена в вертикальных 15 направлюашнх и прикреплена к торсу лебедKB„

Работает это устройство следующим образом„

Ковш с х.идки;. металлом устанавливают Ю под направл ашимн. и лебедкой опускают фурму и метелит. Зат;м нз расходного резервуар,=.». давление ;; сжатого газа подают сыпучий реагент, который по шлангу и фурме пос тупаеь =-:ж . .дк ьь металл. После вдувания в 25 металл необходимого количества реагента его подачу прекращают, а фурму поднимают в верхнее положение.

Недостатком такой конструкции является то, что в рабочем положении фурмы (положении продувки) шланг имеет горизонтальные и восходящие участки. При пневмотранспортировании сыпучих материалов по таким участкам требуется повышенный расход транспортирующего газа, обеспечивающий скорость транспортирования в 2-4 раза большую скорости витания.

При вдувании таких реагентов, как сода, известь, карбид кальция повышенный расход транспортирующего газа не играет существенной роли, так как эти реагенты не реагируют с транспортирующим газом, недорогие и вдуваются в больших количествах на тонну продуваемого металла.

В настоящее время все более широкое применение находят такие высокоэффективные, но более дорогие реагенты, как магний, которые позволяют производить быструю и глубокую десульфурацию жидкого чугуна. Но так как в процессе десульфурации магний реа530059 гирует не только с серой, а и с транспортирующим газом, то это приводит к ïåpeðàñ ходу реагента.

Наибольшее распространение в качестве траспортирующего газа получил сухой сжатый воздух, но в кислороде одного кубометра воздуха сгорает 0,45 кг магния или

6-10% за Время продувки.

Применение инертных газов в качестве транспортирую|них удорожает и усложняет 1О оборудование и процесс обработки.

Целью изобретения является разработка конструкции устройства для обработки боль ших количеств жидкого металла, которое позволило бы производить обработку порош- 1р ковыми (сыпучими) реагентами при минимальном расходе траспортируюшего газа, что позволит сократить расход реагента.

Это достигается тем, что шланг, соединяющий доэируюший механизм расходного ре- 3) зервуяра с фурмой — испарителем, выполнен с длиной, равной расстоянию от доэирующего механизма до верхней части фурмы в момент няхождениы ее в рабочем положении, и установлен В этом положении по отношению к 25 горизонтальной плоскости под углом, большим угла естественного откоса реагента. Кроме того, входной конец шланга соединен с дозируюшим механизмом в точке, равноотстоящей от верхнего конца фурмы — испарителя в ее нижнем (рабочем) и верхнем положениях.

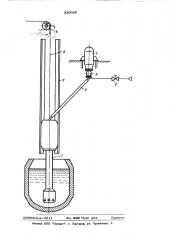

В нижнем положении фурмы испарителя шланг располагается наклонно, а его ось по всей длине наклонена к гориэотальной плос- кости под углом, большим угла естественного откоса сыпучего реагента, На чертеже представлено конструктивное решениеустройства в рабочем положении.

Предлагаемое устройство состоит из фур- > мы — испарителя 1, помещенной в направляюшие2.

Фурма — испаритель 1 подвешена к концу троса 3, другой конец которого через блок

4 присоединен к механизму опускания-подьема, не показанному на чертеже, К верхней части фурмы-испарителя 1 подсоединен шланг 5, другой конец которого присоединен к доэирующему механизму 6 расходного резервуара 7, Нижняя часть дози ю руюшего механизма 6 через вентиль 8 соединена с источником сжатого газа.

Нижняя часть фурмы-испарителя 1 представляет собой камеру, открытую снизу и иму юшую отверстии на боковых стенках.

Работа устройства осуществляется следующим образом.

Открытием вентиля 8 подают сжатый гаэ по шлангу 5 в фурму-испаритель 1, которую опускают затем в нижнее положение. Ь этом положении фурма - испаритель погружена ниж.— ним концом в металл на глубину 2-3 м.

Внутри камеры (на нижнем конце фурмы-иоцарителя) жидкий металл поднимается только до уровня отверстий, так как выше .-:. . е пускает сжатый воздух.

Затем включением доэирующего мехяна:=ма 6 подают иэ расходного резервуара 7 в верхний конец шланга 5 реагент, который под действием силы тяжести перемешается по шлангу в фурму-испаритель 1, так как ось шланга расположена к горизонтальной плоскости под углом, большим угла естествен= ного откоса реагента.

Попадая в нижнюю часть фурмы:-- испяри== телн, реагент испаряется на поверхности Ма-:талла в ней, а пары его через боко ые ОтВерстия выходят в ме талл и обр абать вают его.

Поскольку реагент перемешяетса в фурму -. испаритель под действием сипы тяжести,. О сжатый газ уже не нужен для трянспортнро:-.-:;— ния реагента а нужен в небольшом количес1-ве только для предотвращения диффузии паров реагента вверх по фурме-испяритепю и шпан.-гуе

Поскольку расходный реяepay=p с поь,- . юшим механизмом находится рядом - нгпРЯВЛЯЮШИМИ BG IIIIOBHBe ХОДЯ (" Д:31;;Ъ1 — . : (ЯРИ-тели, то это позволяет сделать ии = ::,- .:.;...-мальной длины, Практикой дес",дЯ!ура ц; гуна вдуванием гранулировянно " с м 1 ния ыя промышленных установках уста,:-;лап э =--. расстояние (длина пневмотряссы) от доэирующего механизма до нижнего кс;. -.. - :уры:.:,:: испарителя должно быть как можно к: О.-..e., В противном случае нярушяе-.ся рев:ность подачи реагентя, а следов--.:тельно,.-, ухудшаются показатели процес:я ;,.Ясульк рации.

Home Вводя В расплавленный метилл II=- = обходимого количества реягента подачу е

IIpeKpGuIBIoT прОдОлжяя подавать сжятьы Гя, а фурму-испарижль поднимаю- ;=, Верх-:ee и = ложение и прекращают подачу гязя„

Формула изобретения

Устройство дпя обработки метал;и Ii,:-роп:-= кообразными реагентами, с Одержя цее непо,: вижно установленный расходный резерв =.р„ дозирующий механизм которого через гибк,л шланг соединен с расположенной =-. напра=-.-.,"=: юшихфурмой- испарителем, О Y .—;. и ч я ю.=

III е е с я тем, что, с целью со. ;.яшени:.расхода реагентя один конец шлангa соедк= нен с дозируюшим механизмам в: оч е., равноудаленной от нижнего и Ве. него -":--=

530059 ложеннФ=места соединении другого конца шланга с фомой- испарителем, причем шланг при нижнем положении фурмы- ыспарители расположен под углом, большим угла естественного откоса реагента относительно Гори 5 зонтапьной плоскости, 6

Источники информации, испольэованные при экспертиэе е

1. Ладыженский Б. Н, Применение порошкообраэных материалов в сталеплавильном процессе. М., 1973, с 277