Устройство для моделирования теплообмена в жидкометаллических системах охлаждения

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛбСТВУ

Союз Советских

Социалистических

Реслублик (" 530234 (61) Дополнительное к авт. свид-ву (22) Заявлено04.07.75 (21) 2152793/25 с присоединением заявки № (23) Приоритет (43) Опубликовано30.09.76Бюллетень № 36 (45) Дата опубликования описания 13.12.76 (51) М. Кл.с

G 01 N 25/00

Государственный комитет

Соввта Министров СССР по делам изоорвтений н открытий (53) УДК 536.24 (088.8) (72) Авторы изобретения

В. В. Блошенко, С. М. Бейзеров, А. Н. Дерюгин и В, А. Ильин (71) Заявитель (54) УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ ТЕПЛООБМЕНА

В ЖИДКОМЕТАЛЛИЧЕСКИХ СИСТЕМАХ

ОХЛАЖДЕНИЯ

Изобретение относится к области технической физики, в частности, к устройствам для исследования физических характеристик веществ и может быть использовано в металлургии при физическом моделировании и 5 изучении теплообмена в теплонапряженных узлах и элементах вакуумных дуговых печей для плавки никеля, титана и других высокореакционных металлов в случае использования в системах охлаждения жидко- 10 металлических теплоносителей (ЖМТ), осуществляющих теплоотвод от объекта в режиме свободной конвекции.

Известно устройство для исследования теплообмена при кипении жидкометаллических теплоносителей в условиях свободной конвекции, состоящее из неподвижной рабочей емкости с теплообменной стенкой, расширительной емкости, системы охлаждения, нагревателя, линии подачи теплоносителя и газова- о куумной системы с подводящим патрубком.

Диапазон исследований тепловых процессов при свободной конвекции теплоносителя в таком устройстве ограничен, так как рабсм чая емкость является стационарным узлом.

Устройство позволяет проводить исследования лишь при нижнем нагреве горизонтальной стенки.

Известно также устройство, позволяющее проводить теплофизические исследования при любой ориентации теплообменной стенки. Устройство состоит из подвижной рабочей и расширительной емкостей, сообщенных между собой наклонным патрубком, системы охлаждения, нагревателя, линии подачи теплоносителя и газовакуумной системы с подводящим патрубком. Рабочая и расширительная емкости соединены между собой наклонным патрубком так, что отверстие патрубка при входе в расширительную емкость выступает за теплообменную стенку. Tazoe соединение рабочей и расширительной емкостей обеспечивает омывание одной рабочей стенки жидкометаллическим теплоносителем в любом ее положении.

Недостатком такой конструкции является го, что при широкой постановке теплофизических задач, когда необходимо исследовать теплообмен не только при различной ориентации теплообменной стенки, но и устано

4 вить влияние на теплоотвод материала, толщины и расстояния рабочей стенки от охлаждающей поверхности, это устройство не может обеспечить выполнение поставленных задач. В этом случае возникает необходимость в изготовлении и использовании нескольких моделей.

11елью изобретения является расширение диапазона теплофизических иСследований.

Для достижения поставленной цели меж= ду рабочими емкостями, теплообменные стенки которых выполнены съемными, установлен соединительный патрубок Z- образной формы, посередине которого параллельно поверхности теплообмена расположен газовакуумный патрубок с конусной внутренней поверхностью, выполненной в отношении

1/10-1/5 с уклоном в сторону соединительного патрубка, при этом изломы соединительо 20 ного патрубка имеют угол 30»60 и своим внутренним краем выступают за поверхность теплообменной стенки рабочих емкостей на величину, равную 2-3 диаметрам Z -образного патру9са. Любая из рабочих емкостей при определенном положении служит расширительной емкостью.

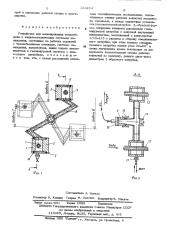

На фиг. 1 представлено устройство для моделирования теплообмена в жидкометаллических системах охлаждения; на фиг. 2разрез по А-А на фиг. 1.

Теплообменные стенки 1,2 рабочей емкости 3 и стенки 4,5 — рабочей емкости 6 омываются жидкометаллическим теплоносителем 7. Рабочие емкости связаны между

Щ собой Z — образным патрубком 8. Посередине -образного патрубка расположен газовакуумный патрубок 9. Этот патрубок через фланец 10 соединен с газовакуумной системой устройства, На одной из рабочих ем40 костей установлен заправочный патрубок 11, который при необходимости подключают к линии заправки ЖМТ. Трубы 12 и 13 слуг жат для охлаждения рабочей емкости. Поворот модели осуществляют в подшипниках14

45 и 15. С помощью сменных прокладок 16 устанавливают расстояние от теплообменных стенок до охлаждающих труб. Через фланец

10 в рабочие емкости пропущены термопары (на фиг. не показаны). При подготов56 ке устройства к пуску рабочие емкости 3 и 6 и патрубок 8 покрывают слоем изоляции, оставив открытой лишь одну теплообменную стенку, на которой будут проводиться эксперименты.

Перед пуском устройства рабочие емкости 3 и 6, а также соединительный патрубок 8 вакуумируют через патрубок 9 и при верхнем положении емкости 3 заправляют теплоносителем 7 через патрубок 11. Затем

60 в зависимости от того, на какой рабочей емкости будут проводить эксперименты, ЖМ. либо смывают в емкость 3, повернув ее в нижнее положение (уровень Х),либо оставляют модель в положении заправки, когда теплоноситель 7 находится в емкости 6.

Через патрубок 9 в устройство до необходимого давления подают аргон. В зависимости от эксперимента закрывают съемными теплоизолирующими стенками (на чертеже не показаны) вс жплообменные стенки, кроме испытуеь-ои.

Далее осуществляют рабочий процесс.

Обогрев теплообменной стенки может производиться ацетилено-кислородной горелкой, электронной лампой, плазмотроном и т.д. При нагреве в положении уровня T вертикальной стенки, например 1 или 2, избыточная часть теплоносителя поднимается по патрубку 8, находясь постоянно под давлением аргонной подушки. После эксперимента ЖМТ, охлаждаясь, возвращается в рабочую емкость.

При нагреве горизонтальной стенки 1 или 2 в положении уровняп избыток ЖМТ сливается через край излома и скапливается в нижней части второго излома

Z -образного соединительного патрубка 8.

При этом обеспечивается постоянное омывание обеих стенок теплоносителем. Для слива металла в емкость 3 после экспериментаее отводят на уровень Г.

При нагреве горизонтальной стенки 1 или 2 в положении уровняЩизбыток жидкого металла повышает уровень в патрубке 8, и тем самым обеспечивает постоянное смачивание обеих теплообменных стенок рабочей емкости 3. При рстывании жидкий металл приходит в исходное положение.

Охлаждающую воду подают в трубу 12 (или 13) через подводящие резиновые шланги (на чертеже не показаны).

При исследованиях теплообмена на устройстве с использованием рабочих стенок

4 и 5 емкость 6 аналогичным образом ставят последовательно в необходимое положение в зависимости от эксперимента. .Для изменения расстояния между рабочими стенками 1,2,4,5 и трубами 12 и 13 используют сменные прокладки 16 различнойтолщины. Исследование можно проводить в любых промежуточных положениях рабочей емкости в интервале уровней Г-Л-К °

Слив жидкого металла по оксжчании экспериментов производят через патрубок 11 в нижнем положении емкости 3.

Устройство позволяет проводить широкую серию теплофизических исследований, так как дает возможность изменять в эксперименте материал, толщину теплообменных стенок, расстояние от этих стенсж до охлаждающих

53023 4

I жмт вериг. 1 Риг. 2

Составитель А. Волков

Редактор H. Коляда Техред М. Ликович Корректор В. Микита

Заказ 5242/681 Тираж 1029 Подписное

ИНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП Патент г. Ужгород, ул. Проектная, 4 труб и положение рабочей стенки в пространстве.

Формула изобретения

Устройство для моделирования теплообмена в жидкометаллических системах охлаждения, состоящее из рабочих емкостей с теплообменными стенками, системы охлаждения, нагревателя, линии подачи теплоносителя и газовакуумной системы с подводящим патрубком, о т л и ч а ю щ ее с я тем, что, с целью расширения диапазона теплофизических исследовании, теплообменные стенки рабочих емкостей выполнены съемными, а между емкостями установлен соединительный патрубок Z- образной формы, посредине которого расположен газовакуумный патрубок с конусной внутренней поверхностью, выполненной с конусностью

1/10-1/5 с уклоном в сторону соединительного патрубка, при этом изломы соединио

16 тельного парубка имеют угол 30"60 и своим внутренним краем выступают за поверхность теплообменной стенки рабочих емкостей на величину, равную двум-трем диаметрам 2-образного патрубка.