Пресс-форма для литья под давлением

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН Ия . К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11) 530743 (61) Дополнительное к авт. свид-ву (22) Заявлено 14.05.75 (21) 2133048/02 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 05.10.76. Бюллетень № 37 (45) Дата опубликования описания 02.03.77 (51) М. Кл

В 22 D 17/22

Государственный комитет

Совета Министроа СССР оо делан изобретений и открытий (53) УДК

621.746.043 (088.8) (72) Авторы изобретения

В. Г, Коваленко и В. М. Богусловская

Б

/ф тт (71) Заявитель (54) ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Изобре тение относится к литейному производству и может быть использовано для механизации операций обрезки литников при литье под давлением малогабари гных изделий, Известна пресс-форма для литья под давлением ,малогабари<ных изделий, на«ример для заливки набора пласпгн роторов, содержащая подвижную и неподвижную полуформы, плиты выталкивателей11).

Отлитые в такой пресс-форме детали, имеющие сложную литниковую систему с питателем и прессостатком,,направляются затем для обрезки облоя и литников. Этот процесс требует дополнительных трудовых затрат и производственных площадей, а также специального оборудования.

Извссп<а также конструкция пресс-формы для литья под давлением, содержагцая подвижную и неподвижную полуформы, плиту вьпалкивателей и обрезную л<атрицу, вводимую после раскрьпия формы в пространство между по)твнжной и неподвижной нолуформами. При повторном закрытии формы выталкпватели прото))кив;пот огливку через матрицу, прн этом от отливки оглелян)гся литники с пресс-оста)к<)м. Прн рзскрыгии формы литники выпадают, а отливка остается в матрице)2).

Недостатком этой кострукции является удлинение технологического цикла ввиду необходи5 мости осуществления дополнительного хода подвижной полуформы и затрат времени на ввод обрезной матрицы.

С целью устранения указанного недостатка путем использования холостого хода подвижной по10,луформы для обрезки липшков, предлагаемая пресс-форма снабжена обрезным пуансоном и подпружиненным толкателем для сбрасывания литников, закрепленными на неподвижной полуформе, при этом обрезная матрипа закреплена на под15 вижной полуфорл<е.

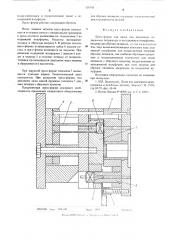

На чертеже изображена пред)оженная прессформа для заливки набора пластин роторов, разрез.

20 Пресс-форма содержит подвижную 1, непо)1вижную 2 полуформы, вытадкиватели 3, смонтированные в плитах 4, матрицу 5 для обрезки литников, закрепленную на подвижной пснуф< рм обрезной паулс<>н

25 вижной иолуформе 1. и толкатель 7, выполвснш)й<

530743 ()

) 7

llllllllllll Заказ ñ405/ 141 г

Вч яя

Фяяяя,t нни 1ь < >

После заливки металла пресс-форма раскрывается и отливка вместе с литниковыми приливами и пресс-остатком выталкивается толкателями 3 из подвижной полуформы, Оператор закладывает отливку в обрезную матрицу 5. В рабочую полость пресс-формы устанавливается набор 8 пластин ро|ора, и пресс-форма включается на закрытие. При движении подвижной полуформы 1 пуансон 6 входит в матрицу 5 и отделяет отливку от литников.

Отлйвки проталкиваются пуансоном через матрицу и сбрасываются в накопитель.

При закрытой пресс-форме толкателв 7 оказывается отжатым вправо. Технологический цикл повторяется. При раскрытии пресс-формы под действием силы сжатой пружины толкатель 7 сни-1 мает литники с обрезного пуансона.

Предложенная пресс-форма . исключает необходимость применения специального оборудования б для обрезки литциков, сокращает технологический цикл производства деталей.

Формула изобретения

Пресс-форма для тп тья под давлением, содержащая подвижную и неподвижную полуформы, матрицу для обрезки литников, отличающаяся

Н1 тем, что,с целью использования холостого хода подвижной полуформы для осутцествления операции обрезки литников, она снабжена обрезным пуансоНоМ и подпружиненным толкателем для съема липыков с обрезного пуансона, закрепленными на неподвижной полуформе, при этом матрица для обрезки литников, закреплена на подвижной полу форме.

Источники информации, принятъ|е во внимание при экспертизе:

1. M,Ë. Заславский, Литье под давлением армированных и резьоовых деталей, Магпгиз", М., 1958, стр,68-70, фиг. 43-44.

2. Патент Японии N 18998, кл. 11 C 3, 1967г,