Станок для обработки оптических деталей с асферическими поверхностями

Иллюстрации

Показать всеРеферат

(»)530781

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕдбСТВУ

Союз Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву (22) Заявлено 28.01.7 5.(21) 2101449/08 с присоединением заявки № (23) Приоритет (43) Опубликовано05.10.76. Áþëëåòåíü № 37 (45) Дата опубликования описания 28.12.76 (51) М. Кл.е

В 24 В 13/00

Гасударственный камитет

Саввта Министрав СССР па делам изобретений и открытий (53) УДК 621.923..04 (088.8) А, Ф. Рошак, С. П. Каплан, М. Г. Магарил, И. С. Сулохин, А. 3. Хабиров, Л. Е. Липовецкий и Ю. П. Никитин (72) Авторы изобретения (71) Заявитель (54) СТАНОК ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ

С АСФЕРИЧЕСКИМИ ПОВЕРХНОСТЯМИ

Изобретение относится к оборудованию для получения оптических деталей с асферическими поверхностями, основанному на методе распределения работы по зонам.

Известны различные станки для обработки асферических деталей, использующие метод распределения работы по зонам.

В этих станках, содержащих шпиндель изделия, каретку со шпинделем инструмента и кулачковый механизм, перемещающий по заданному закону каретку, несущую шпиндель инструмента, отсутствует система корректирования программы движения кулачкового механизма. Профиль кулачка, рассчитанный на заданный съем стекла, заключенного между исходной сферической поверхностью заготовки и конечной ее асферической поверхностью, не может быть здесь оперативно изменен по результатам обработки деталей с целью повышения их точности. A необходимость в такой корректировке имеется ввиду того, что некоторые факторы, влияющие на съем стекла, например изменение в процессе работы профиля кулачка из-за неравномерного давления на него со стороны следящего ролика, изме-нение крупности и концентрации абразива, износ инструмента и др.,переменны во времени и не поддаются учету. Корректировать процесс обработки приходится путем перерасчета и изготовления новых кулачков, чтс резко снижает производительность труда и в значительной степени ограничивает точность получаемых деталей. щ Цель изобретения — повышение точности и производительности обработки путем оперативного корректирования программы перемещения шпинделя инструмента.

Это достигается тем, что цепь управлеу ния двигателем снабжена регулируемыми электрическими элементами, например реостатами, к которым подключены переключатели, а упор, воздействующий на переключатели, смонтирован на кулачке-программоносителе.

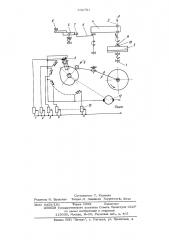

На чертеже приведена схема предлагаемого станка, Станок состоит из шпинделя изделия 1, на котором закреплена обрабатываемая деталь 2, шпинделя инструмента Э, смонтиро ванного в каретке 4 кулачка 5, связанного

3 530 с кареткой и коромыслом 6, несущим следящий ролик 7. На кулачке 5 смонтированы контактный элемент 8, взаимодействующий с электрическими включателями 9, расположенными вокруг кулачка по числу кольцЕьых зон, на которые разделена обрабатываемая деталь. Шпиндель инструмента 3 связан с инструментом 10 через шаровой поводок 11, Инструмент прижимается к обрабатываемой детали силой P. Следящий ролик 7 при. жимается к профилю кулачка 5 с силой3,, создаваемой узлом силового замыкателя кулачка. Кулачок приводится во вращение электродвигателем 12, получающим питание через реостаты 1 3.

Станок работает следующим образом, Шлифовку и полировку детали 2 производят инструментом 10, основная программа движения которого определяется кулачком 5. В конце обработки оперативная компенсация отклонений фактических съем о в стекла от расчетных в каждой зоне детали производится путем соответствующего изменения сопротивления реостатов 13, вкл оченных в цепь питания двигателя 12 привода кулачка 5. Подключение реостатов 13 происходит автоматически посредством контактного элемента 8, смонтированного на кулачке 5, поочередно замыкающего электрические включатели 9, находящиеся в цепи реостатов 13, при этом скорость вращения двигателя 12 при перемещении инструмента

781

10 от одной зоны детали 2 к другой ее зоне, становится переменной, то более ускоренной в случае пересъема стекла в данной зоне, то более замедленной в случае его недосъема.

Использование системы оперативного корректирования скорости передвижения инструмента относительно детали повышает производительность труда и позволяет увеличить Е точность обработки.

Формула изобретения

Станок для обработки оптических деталей с асферическими поверхностями, содержащий шпиндель изделия, каретку со шпинделем инструмента, механизм перемещения послецнего с кулачком-программоносителем, упор, смонтированный на подвижном узле, на пути движения которого установлены переключатели, включенные в цепь управления двигателем механизма перемещения каретки, отличающийся тем, что, с целью повышения точности и производительности обработки путем оперативФЬ ного корректирования программы перемещения шпинделя инструмента, цепь управления двигателем снабжена регулируемыми электрическими элементами, например реостатами, к которым подключены переклю99 чатели, а упор, воздействующий на переключатели, смонтирован на кулачке-программоносителе.

530781

4 2

Составитель Т. Юдакина

Редактор И. Бродская Техред М. Левипкая КорректорБ. Югас

Заказ 5458/181 Тираж 1068 Подписное

ЫНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4