Способ изготовления многослойных корпусов сосудов и труб

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ш 53l606

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 21,04.75 (21) 2126963, 27 с присоединением заявки Ы (23) Приоритет

Опубликовано 15.10.76. Бюллетень Ме 38

Дата опубликования описания 18.11.7б (51) М. Кл.- В 21D 51/24

В 23К 31/06

Государственный комитет

Совета Министров СССР (53) УДК 621.774.5 (088.8) по делам изобретений ч открытий (72) Авторы изобретения (71) Заявитель

С. М. Билецкий, Б. Г. Зисельман, В. А. Нехотящий и Н. П. Стариков

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е. О. Патона (54) СПОСОБ ИЗГОТОВЛЕНИЯ

МНОГОСЛОЙНЪ|Х КОРПУСОВ СОСУДОВ И ТРУБ

Изобретение относится к способу изготовления сварных многослойных рулонированных корпусов сосудов и труб и может быть использовано в химическом, нефтехимическом и энергетическом машиностроении.

Известен способ, по которому для получения многослойной стенки навивают по спирали стальной лист и по окончании навивки конец листа приваривают по кромке, параллельной образующей корпуса, к нижележащему слою.

Недостаток такого способа заключается в том, что в месте приварки конца навитой полосы к нижележащему слою многослойный корпус под нагрузкой внутренним давлением деформируется неоднородно. Особенно нарушается однородность деформирования наружного слоя: в месте приварки конца навивки деформация может в несколько раз превышать среднюю. Это снижает деформационную и несущую способность рулонированных корпусов.

Наиболее близким к предлагаемому изобретению техническим решением является способ изготовления многослойных корпусов сосудов и труб, при котором торцевой кромке рулонной полосы придают заданную форму, симметричную относительно продольной оси полосы, а затем навивают полосу в цилиндр IIQ спира ли.

Недостатком такого способа является наличие перепада толщины в зоне окончания навивки в двух местах, что нарушает однородность деформирования наружного слоя корпуса.

5 Цель изобретения — повышение несущей и деформационной способности корпуса.

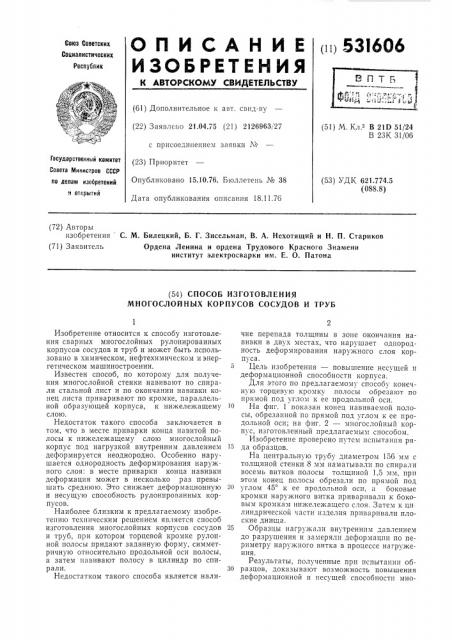

Для этого по предлагаемому способу конечную торцевую кромку полосы обрезают по прямой под углом к ее продольной оси.

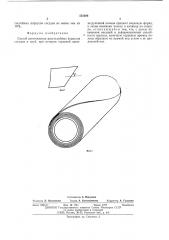

10 На фиг. 1 показан конец навиваемой полосы, обрезанной по прямой под углом к ее продольной оси; на фиг. 2 — многослойный корпус, изготовленный предлагаемым способом.

Изобретение проверено путем испытания ря15 да образцов.

На центральную трубу диаметром 156 мм с толщиной стенки 8 мм наматывали по спирали восемь витков полосы толщиной 1,5 мм, прп этом конец полосы обрезали по прямой под

20 углом 45 к ее продольной оси, а боковые кромки наружного витка приваривали к боковым кромкам нижележащего слоя. Затем к ци линдрической части изделия приваривали плоские днища.

25 Образцы нагружали внутренним давлением до разрушения и замеряли деформации по периметру наружного витка в процессе нагружения.

Результаты, полученные при испытании об30 разцов, доказывают возможность повышения деформационной и несущей способности мно531606

Формула изобретения

Составитель С. Никулина

Редактор Л. Василькова Техред А. Камышникова Корректор А. Галахова

Заказ 2361/11 Изд. № 1741 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 гослойных корпусов сосудов не менее чем на

1O o/o

Способ изготовления многослойных корпусов сосудов и труб, при котором торцевой кромке рулонной полосы придают заданную форму, а затем навивают полосу в цилиндр по спирали, отличающийся тем, что, с целью повышения несущей и деформационной способности корпуса, конечную торцевую кромку полосы обрезают по прямой под углом к ее продольной оси.