Вертикальная форма для центробежного литья

Иллюстрации

Показать всеРеферат

ш 531637

ОП ИСА НИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соеетских

Социалистических

Ресл;алик (61) Дополнительное к авт. свид-ву (22) Заявлено 19.06.75 (21) 2145878/02 (51) М. Кл а В 22D 13/04 с присоединением заявки X-»

Государственный комитет (23) Приоритет

Саеета й1инистрое СССР по лелем изобретений и открытий (53) УДК 621.74.042 (088.8) Опубликовано 1".10.76. Бюллетень М 38

Дата опубликования описания 22.12.76 (72) Авторы изобретения В. М. Мордехай, Л. И. Аронштам, Н, Я. Лепилов, А. Г. Верпуховский, А. Ф. Столбов и В. Л. Перельман (71) Заявитель (54) ВЕРТИКАЛЬНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья деталей сложной конфигурации, например радиаторов.

Известна литейная форма для отливки реористого цилиндра, состоящая из центрового стержня для подачи металла; пластинчатых элементов с формообразующими полостями, причем толщина пластинчатого элемента равна расстоянию между двумя соседними ребрами, а внутренний и внешний контуры пластин соответствуют профилю поперечного сечения отливки; устройства для фиксации заданного взаимного положения пластин; соединительных каналов. На внешнем крае пластины имеются несколько выступов в виде ласточкина хвоста для крепления пластинчатой песчаной формы в обойме (1).

Недостатками указанной формы являются сложность осуществления точной сборки и связанного с ней качественного литья, низкие долговечность и унификация формы, обусловленные трудностью варьирования и получения заданной конфигурации детали, а также сложность извлечения детали из формы.

Цель изобретения — повышение качества отливаемых деталей, долговечности и унификации конструкции формы. Зто достигается тем, что устройство для фиксации снабжено обоймой с внутренним зубчатым венцом, число зубьев которого равно количеству рядов ле. пестков отливаемого радиатора, а угловой шаг зубьев венца равен заданному углу относительного сдвига лепестков последующего и предыдущего и: рядов, причем расстояние между пластпнчатыми элементами в осевом направлении формы на 5 — 10 "/о больше толщины лепестков.

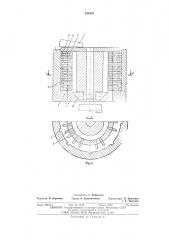

На фиг. 1 схематически показана предлагаемая форма; на фиг. 2 — то же, разрез по

А — Л на фиг. 1.

Вертикальная форма для центробежного литья радиаторов состоит из центрового стержня 1, каркаса 2 отливаемого радиатора с

15 каналами 3, пластинчатых элементов 4 с формообразующими полостями 5, обоймы 6 устройства для фиксации пластин с внутренним зубчатым венцом 7. Пластинчатые элементы

4 имеют на наружной поверхности зубья и устанавливаются в венце 7 обоймы 6, причем угловой шаг зубьев венца 7 равен заданному углу относительного сдвига лепестков отливаемого радиатора последующего и предыдущего рядов, образуемых пластинами, положен25 ными одна на другую через чередующиеся глухие разрезные прокладки 8. Число зубьев венца 7 равно числу рядов пластин. Толщина прокладок 8 на 5 — 10% больше толщины пластинчатого элемента 4, формообразующие

30 полости 5 которого образуют лепестки радиа531637 тора и совмещены с каналами 3 каркаса 2.

Набор пластинчатых элементов 4 и прокладок 8 стягивается зажимным устройством 9.

В обойму 6 помещают набор пластинчатых элементов 4 с промежуточными глухи» » прокладками 8, при этом полости 5 пластин совмещают с каналами 3 каркаса 2 и наружной поверхностью фиксируют в зубчатом венце

7 обоймы 6. Затем устанавливают центровой стержень 1 с помещенной навеской 10 металла, которую в дальнейшем нагревают н расплавляют. При вращении формы, установленной па рабочем столе вертикальной цент робежной машины, расплавленный металл заполняет формообразующие полости 5, после чего производят демонтаж формы и пзвлсчсние из нее готового литого радиатора. Для этого сначала освобождают набор пластин и прокладок из обоймы 6, а затем последовательным чередованием извлекают прокладки и пластины, при этом каждую последующую пластину помещают в пространство удаленной прокладки 8, поворачивают ее относительно вертикальной оси на угол относительного сдвига лепестков радиатора последующего и предыдущего их рядов, извлекают одну из пластин и т. д. до полного демонтажа формы.

Преимущество предлагаемой формы состоит в ее унификации, благодаря чему в ней можно изготовлять литой радиатор с различным межрядным расположением лепестков. Точное совмещение формообразующих полостей с каналами каркаса радиатора осуществляется за счет фиксирования пластин в обойме. Простота конструкции облегчает демонтаж формы и повышает ее долговечность.

Формула изобретения

Вертикальная форма для центробежного литья армированных деталей, преимущественно радиаторов, включающая центровой стержень, каркас отливаемой детали с каналами, пластинчатые элементы с формообразующими полостями, расположенные рядами, и устройство для фиксации пх взаимного положения, 1,-. отличающаяся тем, что, с целью повышения качества отливаемых деталей, долговечности II унификации конструкции формы, устройство для фиксации снабжено обоймой с внутренним зубчатым венцом, число зубьев которого равно количеству рядов лепестков отливаемого радиатора, угловой шаг зубьев венца равен заданному углу относительного сдвига лепестков последующего и предыдущего их рядов, причем расстояние между пла2,-, стинчатыми элементами в осевом направлении формы на 5 — 10% больше толщины лепестков.

Источник информации, принятый во внимазп ние при экспертизе:

1. Патент Германии № 735764, кл. 31Ь 9/26, 1942 г. (прототип).

531637

Составитель Г. Кибовский

Техред А. Камышникова Корректоры; Л. Брахнина и 3. Тарасова

Редактор Н. Корченко

Ти-,ография, пр. Сапунова, 2

Заказ 2363/11 Изд. j¹ 1742 Тираж 1003 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изоб, етсиий и открь,тп11

113035, Москва, iK-35, Раушская иаб., д. 4 5