Способ износостойкой наплавки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕПЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 05.05,74 (21) 2020841, 27 с присоединением заявки М

Государственный комитет

Совета Министров СССР ао делам изобретений ч открытий (23) Приоритет

Опубликовано 15.10.76. Бюллетень» 38

Дата опубликования описания 06.10.76 (53) УДК 621.791.92 (088.8) (72) Авторы изобретения

В. Д, Кудинов и Б. В. Филимонов (71) Заявитель (54) СПОСОБ ИЗНОСОСТОЙКОЙ НАПЛАВКИ

Цель изобретения — повышение качества наплавленного металла, экономия дпсперспонно-твердеющего сплава и снижение трудоемкости изготовления.

Для этого по предлагаемому способу наплавляемую деталь с дополнительной формой открытой частью зазора устанавливают в отдельную ванну с дпсперсионно-твердеющим сплавом и нагревают до температуры

1о смачиванпя порошкообразного материала жидким дпсперсионно-твердеющим сплавом.

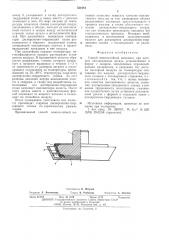

На чертеже приведена схема предлагаемого способа наплавкп.

Наплавляемую деталь 1, например газоотсекающий клапан засыпного устройства доменной печи, собирают с дополнительной формой 2, устанавливаемой со стороны наплавляемого слоя 3 с зазором, равным толщине наплавляемого слоя. Дополнительная форма соединяется с наплавляемой деталью сваркой герметическими швами. В полость, расположенную между дополнительной формой и наплавляемой деталью, засыпают порошкообразный материал, для предотвращения высыпания которого со стороны открытой части зазора устанавливают и прихватывают сваркой металлическ ю план!Я 4. Металлическая планка 4 крепится к детали негсрметпчно.

После этого наплавляемую деталь открытой

30 частью зазора устанавливают в отдельную

Изобретение относится к износостойкой наплавке композиционным сплавом поверхностей стальных изделий, работающих на абразивный износ, например деталей засыпных устройств доменных печей.

Известен способ износостойкой наплавки композиционным сплавом с применением дополнительной формы (1), устанавливаемой на наплавляемую деталь с зазором, который образует наплавочную полость между дополнительной формой и деталью, заполненную порошкообразным материалом. Нагрев наплавляемой поверхности и порошкообразного материала осуществляется без доступа кислорода воздуха до температуры смачивания его жидким дисперсионно-твердеющим сплавом, помещаемым в дополнительной емкости, находящейся над зазором, заполненной износостойким материалом.

Наличие дополнительной емкости для дисперсионно-твердеющего сплава увеличивает объем реакционного кислорода, который находится в наплавляемой полости и отрицательно влияет на качество наплавляемого»еталла. Кроме того, обязательное наличие избытка дисперсионно-твердеющего сплава в дополнительной емкости приводит к увеличению его расхода и дополнительным затратам, связанным с его удалением от наплавляемой детали. (51) М. Kë, - В 23К 9/04

В 23D 19/08

531681

Формула изобретения

Составитель Б. Петухов

Техред В. Рыбакова

Редактор Л. Василькова

Корректор А. Дзесова

Заказ 2127/7 Изд. Ме 1678 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4/5

Типография, пр. Сапунова, 2 ванну 5, укладывают в ванну диспсрсионнотвердеющий сплав и ванну вместе с деталью помещают в печь. По мере нагрева до температуры плавления сплава разогретый воздух, увеличиваясь в объеме, выходит из наплавляемой полости в зазоры между металлической планкой, телом детали и металлической формой. При дальнейшем повышении температуры дисперсионно-твердеющий сплав расплавляется и образует жидкостный клапан, запирающий наплавочную полость и предотвращающий попадание в нее воздуха.

При дальнейшем подъеме температуры интенсифицируется процесс растворения оставшегося воздуха. В наплавочной полости образуется разряжение, степень которого возрастает в процессе выдержки в течение 1 — 3 ч (в зависимости от размеров детали) и последующего охлаждения до температуры, превышающей на 50 — 80 С температуры плавления дисперсионно-твердеющего сплава. 3а счст разницы давлений внутри наплавочной полости и снаружи, а также под воздействием капиллярных сил дисперсионно-твердеющий сплав заполняет наплавочную полость. После этого деталь вместе с дополнительной формой извлекают из жидкого металла и охлаждают на спокойном воздухе.

После охлаждения (частичного или полного) производят старение дисперсионно-твердеющего сплава по термическому режиму сплава, Предлагаемый способ износостойкой наплавки позволяет повысить качество наплавляемого мета. ла за счет уменьшения объема реакционного кислорода, присутствующего в процессе нагрева, а также обеспсчивает эко5 помню диспсрсионно-твердеющего сплава, так как позволяет производить наплавку без технологического припуска. Отпадает необходимость в изготовлении дополнительной емкости для размещения дисперсионно-твер10 деющего сплава с последующим ее удалением.

15 Способ износостойкой наплавки, при котором наплавляемую деталь устанавливают в форму с зазором, заполненным порошкообразным материалом, и нагревают без доступа кислорода воздуха до температуры сма20 чивания его жидким дисперсионно-твердеющим сплавом с последующим старением, о тличающийся тем, что, с целью повышения качества наплавленного металла, экономии дисперсионно-твердеющего сплава и сни25 жения трудоемкости изготовления, смачивание осуществляют путем установки наплавляемой детали с форумой в отдельной ванне с дисперсионно-твердеющим сплавом.

30 Источники информации, принятые во внимание при экспертизе:

1. Авт. свид. Кз 260767, М. Кл. В 23D

19/08, 29.02.68 (прототип).