Способ изготовления полимерных зубчатых колес

Иллюстрации

Показать всеРеферат

О П И C A Н WERI;I)53I954

Союз Советских

Социалистических

Республик

ИЗОБРЕТЕНИЯ (61) Дополнительное к «Вт. свид-Ву (22) З«явлено 27.03.73 (21) 18,8348)28

) 51 ) )1 jy. i. -- Г 16 И 55, 04 с Ilj)licocдипсиием 3;lяВ«и 6

Государственный комитет

Совета Министров СССР по делам изаг)ретений (23) ?1риоритст

Опубликовано 15.10.70. Бюллетень М 38

Дата опубликования описания 19.10.76 (53) х;Д13 621 833(088 8) и открытий (72) Авторы изобретения

3. Я. Коновалов, А. С. Асадчев и А. С. Михневич (7l) Заявитель институт механики металлополимерных систем АИ Белорусской ССР (54) СПОСОБ ЙЗ1ОГОВЛЕНЙЯ

ПОЛ14ИЕРНБ1. ЗУБЧАРЫХ КОЛЕС

ИзОбрстение относится к машиностроени10, а именно к производству зубчатых колес, и может быть использовано в различных отраслях промышленности, например, для изготовления зубчатых колес силовых и высокоскоростных приводов передач, работающих в агресс|ивных средах, а также передач, где трсОуется снижение весB, итума и т. д.

Известен спосоо изготовления полимерных зубчатых колес, армированных металлическими элементами, «оторыи заключается в оолицовке арз|атуры путем заливки отверждающихся термореактLII)llbix полимеров j j .

Армироваг)ие полимерных зубчатых коле. позволяет во многи: случаях устранить или свести к минимуму. главные недостатки полимерных материалов как конструкционных материалов: текучесть иод нагрузкой и невысокую прочность на разрыв и изгиб.

Недостатком изготовления армированных зубчатых колес является разница коэффициентов расширения арматуры и полимера. J5 результа1.е этого ири эксплуатации и даже монолитизации армированных зубчатых колес в полимсрс вози)1«аюг значительные внутренние напряжения, в ряде слу.чаев превышаюцис его ирочнос.)ь и приводящие к растрсскиванию облицовок.

11ри изготовлсн11И полимерных зубчатых ко;iec стремятся, чтобы после монолитизации иолимер и арматура находились в равновесии, т. е. в неиапряженном состоянии.

11звестси также способ изготовления зубчаТЫ КО;IСС, 1 .OTOPOII COCTOII1 В Н«ГРЕВИНИИ XiC5 ) алли сско 1 армг Гуры после монолитизации расплава полимера 12). Этот способ является иаиболсс близким к ош)сывасмому изобретеilliiO ИО ГЕХНИЧЕСКОИ C) ÙÍOCTII., 1звсс1".Из1И спосоо ОоеспсчиВает лишь часlO 1; )ну1о «Омиснса Гию усадочиых напряжений

В;юлимерс и иозволяег иовы IITb прочностные

С130ис Гва li0.1из)ср ilbix зуоча1ых колсс.

Цель изооретсния — повышение срока

1 ) с. ужоы 11 наl рузочпОИ способности 1 Олес и комиснсац11я усадочнь)х и термических напряжсниil с ля этого до моиолитизации расплава полю ера в арм. 1рующих элементах создают и

"() фиксируют в направлении, ооратном действшо э«си.)у«Гационны HBI p) зок, у ilp) I èc деформации, ьел) чина которых превышает величину усадки полимера, а Iloc;Ic монолитизации

ОО.)ицов 11 армирующие элементы освобожда)5 IÎT 01 Г1)иксации.

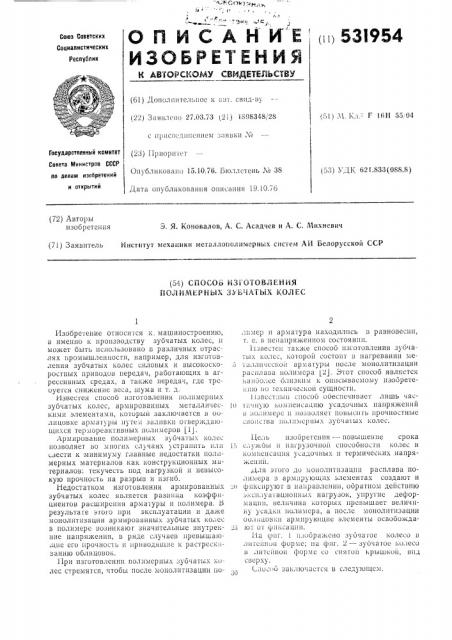

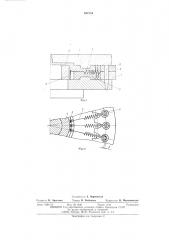

i lB 1риг. 1 изооражсио зу Оча Гос колесо в л 1.1 ГСИ11ои Ij)0p),!C; 11« ij)ill . 2 — зуO IBTOC ICO,ICCO

В 1итсииоll ф013мс СО снЯтои «1)ь)ш1iОИ, IIII J, свсрху . (,100(б зак.ilo I«cгс)1 В c1сду lощсм.

531954

Пр и снятой крышке 1 литьевой формы вставляют армирующие элементы 2, концы которых жестко <риксируют в пазах 3 ступицы

4 и свободно располагают в пазах 5 между двумя полуматрицами 6 и 7.

При установке конических штифтов 8 армирующие элементы 2 растягивают на величину конусности j. После установки армнрующих элементов и их деформирования устанавливают крышку и производят заливку под давлением расплава полимера в фор!иру!ощую полость. Производят выдержку под давлением при одновременном охлаждении литьевой формы и отлитого зубчатого колеса 9, в результате чего происходит частичное затвердевание полимера, а затем производят свобождсцие армирующих элементов от фиксации, извлечение зубчатого колеса из формирующей полости формы, обрезку литниковой системы и выступающих армирующих элементов.

Предлагаемый способ изготовления полимерных зубчатых колес обеспечивает возможность регулирования усадка полимера, благодаря чему повышается стабильность размеров зубчатого полимерного венца и нечувствительность к технологическим отклонениям при изготовлении. Зто достигается путем регулирования величины упругой деформации армирующих элементов или временного технологического параметра, определяющего момент освобождения армирующих элементов от фиксации, например, в период максимального структурообразования материала облицовки.

Испытания полимерных зубчатых колес, изготовленных по,предлагаемому способу, показывают, что при статической изгибной нагрузке нагрузочная способность зуба колес по сравнению с зубом колеса, армированного без предварительной деформации, увеличивается и среднем па 25 — 30 /о по каждому зубу, кроме того, повьппается точность изготовления (у:!ецьц!ение радиального биения, колебания !! длины общей нормали, погрешности профиля зуба).

Формула изобретения

Способ изготовления полимерных зубчатых !.> колес путем облицовки армирующих элементов расплавом полимера, отл и ч а ю щий ся тем, что, с целью повышения срока службы и пагрузочной способности колес и компенсации усадочных и термических напряжений, до мо2О нолитизации расплава полимера в армирую-! цих элементах создают и фиксируют в направлении, обратном действию эксплуатационных нагрузок, упругие деформации, величина которых превышает величину усадки

25 полимера, а после монолитизации облицовки армирующие элементы освобождают от фиксации.

Источники информации, принятые во внимание при экспертизе:

Зп 1. Авт. св. Ко 271956, М. Кл. F 16H 55/04, 1969 г.

2. Авт. св. JU o 260152, M. Кл. В 29С 5/00, 1967 г. (прототип) .

Редактор M. Аристова

Составитель Е. Чернявская

Техред В. Рыбакова Корректор И, Позняковская

Заказ 2181/13 Изд. № 1636 Тпракк 1134 Подписное

ЦНИИПИ Государственного комитета Совета Ми|п|стров СССР по делам изобретений и открытий

1!3035, Москва, 7К-35, Раушская наб., д. 4 5

Типография, пр. Сапунова, 2