Способ изготовления литейных форм

Иллюстрации

Показать всеРеферат

О Л И С А Н И Е (1,) Бэ2455

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено07.08.75 (21) 2160858/02 с присоединением заявки № (23) Приоритет (51) М. Кл.еВ 22 С 9/00

Государственный комитет

СОвета Министров СССР оо делам изобретений и открытий (43) Опубликовано25.10.76. Бюллетень № 39 (53) УДК 621.744. .04 (088.8) (45) Дата опубликования описания21.01.77 (72) Авторы изобретения

А.Н. Цибрик, В.И. Мисечко, Н.Г. Черненко и М.И. Аверченков (71) Заявитель

Институт проблем литья АН Украинской CCP (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

Изобретение относится к литейному про— изводству, а именно к вакуумно-пленочной формовке литейных форм.

По известному способу рабочую поверхность модели накладывают на синтетическую g пленку, заполняют опоку сухим песком, уплотняют его, подключают полость опеки к вакуумной системе, удаляют модель и собирают форму.

Однако при заливке жидкого металла в 1О форму синтетическая пленка сгорает, образуя газы.

Наиболее близкий к изобретению способ включает нанесение на синтетическую пленку огнеупорного покрытия, которое уменьша-у ет образование газа.

С целью уменьшения газообразования в форме для повышения качества отливок, после удаления модели извлекают синтетическую пленку из полуформы. 2и

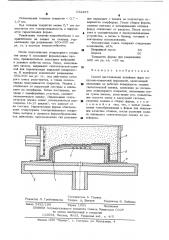

На чертеже изображено устройство для осуществления предлагаемого способа.

Модель 1 с вентиляционными каналами

2 устанавливают на плите 3, соединенной с вакуумной системой (на чертеже не показа- 25

2 на). Поверхность модели покрывают синте— тической пленкой 4, которая под действием нагрева и разрежения плотно облегает модель 1 и точно воспроизводит ее конфигурацию.

Нагревают синтетическую пленку для еревода ее в пластичное состояние только при первой формовке. При повторных формовках натягивают синтетическую пленку 4 на ту же модель 1 без предварительного нагрева. На поверхность синтетической пленки

4 наносят огнеупорное газонепроницаемое покрытие 5, которое в течение 2-3 мин подсушивают теплым воздухом. Оно содержит цирконовый порошок 600/о и гидролизованный этилсиликат 40%.

Покрытие имеет следующие свойства:

Пористость 7-1 0%

Газотворность 8 смз/г

Газопроницаемость 1 0-20

Связующий материал в виде геля кремнезема равномерно распределяется между частицами наполнителя, образуя плотный и герметичный слой на рабочей поверхности полуформ.

532455

Составитель 3. Тюрина

Редактор Л. Гребенникова Техред А, Богдан Корректор Н. Бабурка

Заказ 5432/199 Тираж 1003 Подписное

LIHNNIIN Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Оптимальная толщина покрытия — 0,7—

1,0 мм.

При толщине покрытия менее 0,7 мм повыцается его газопроницаемость и нарушается герметизации формы.

Увеличение толщины покрытияболее 1 мм практически не влияет на степень герметизации при разрежении 350-500 мм рт. ст. и поэтому нецелесообразно.

После подсушивания огнеупорного покрытия опоку 6 заполняют формовочным песком, предварительно уплотняют вибрацией и удаляют избыток песка. Опоку, заполненную песком, накрывают синтетической плеи- д кой для герметизации наружной поверхности. К полуформе подключают разрежение

350-500 мм рт. ст., под действием кото рого смесь уплотняется, а также окончательно подсушивается покрытие. Модель 1 щ отключают от вакуумной системы и извлекают из полуформы. Затем постепенно, начиная с периферийных участков, удаляют синтетическую пленку. Извлеченная синтетическая пленка может использоваться многократно (8-15 циклов), что зависит от ее состава. Герметизацию формы обеспечивают огнеупорным газопроницаемым покрытием, которое в процессе формообразования под действием присасывающих сил разреже я0 ния переходит. с пленки на контактную поверхность полуформы. После сборки формы, заливки металла и затвердевания отливки форму отключают от вакуума. Песок поступает в охладительное и пылеулавливающее устройства, а затем в бункер, готовый к повторному использованию.

Формовочная смесь содержит следующие компоненты, об.%:

Кварцевый песок 50

Е1иркон 50

Твердость формы при разрежении

400 мм рт. ст. -85 ед.

Формула изобретения

Способ изготовления литейных форм вакуумно-пленочной формовкой, включающий наложение на рабочую поверхность модели

"интетической пленки, нанесение на последнюю огнеупорного покрытия, заполнение опоки сухим песком, уплотнение его, подключение полости опоки к вакуумной системе, удаление модели и сборку формы, о т л ич а ю шийся тем, что, с целью уменьшения газообразования в форме для повышения качества отливок, после удаления модели извлекают синтетическую пленку из полуформы.