Устройство для получения сферических гранул из металлических расплавов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социал исти меских

Республик (11) 532472 (61) Дополнительное к авт. свид-ву (22) Заявлено 04.08.75 (21) 2162697/02 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано 25.10.76. Бюллетень № 39 (45) Дата опубликования описания 03.03.77 (51) М. Кл.е

В 22 D 23/08

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК

66.069.83 (088.8) (72) Авторы изобретения А. Ф. Колесниченко, Ю. М. Гориславец, А. П. Бундя и Г. В. Бинецкий

Институт электродинамики АН Украинской ССР (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ

ИЗ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ

Изобретение относится к технике диспергирования жидкостей и найдет применение в процессах получения моногранулированного сырья для ряда металлургических процессов, литейного производства, а также при получении заготовок для изготовления шариков в производстве малоразмерных шарикоподшипников, и в других областях техники.

Известно устройство, в котором подготовленный к отработке металл находится в специально обогреваемой емкости, из которой истекает в виде свободных струй через сопла или насадки (1).

Давление расплава в емкости периодически изменяется по закону, обеспечивающему дробление струй на капли одинаковых размеров за счет силового воздействия на одну из стенок емкости, выполненной деформируемой, что не позволяет диспергировать сплавы при высоких температурах, Цель изобретения — получение сферических частиц одинакового размера.

Это достигается тем, что емкость для расплава выполняется в виде миксера, в каналах которого создаются условия для индуктирования процесса распада струй. Это осуществляется благодаря тому, что давление расплава в канале периодически изменяется с частотой, равной частоте питающего тока, а характер этого изменения в пределах одного периода полностью определен формой кривой напряжения.

Источник, питающий индуктор, должен обеспечить оптимальный закон изменения напряжения, например пилообразный, при котором достигается дробление на частицы равных размеров.

Поскольку наибольших амплитудных значений магнитное давление в расплаве достигает на внеш1О ней стенке индукционного канала, то на них размещаются сопла, сквозь которые истекают дробящие струи.

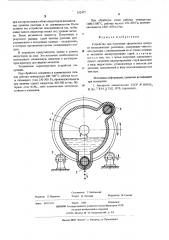

Предлагаемое устройство изображено на чертеже.

15 Оно имеет емкость 1 для приготовления расплава, выполненную в виде миксера с двумя индукторами, и ряд сопл 2, размещенных в нижней части каналов индукторов. Все устройство располагается на шарнирных опорах 3, обеспечивающих поворот и

2О опрокидывание его для загрузки и приведение в рабочее состояние.

Устройство работает следующим образом.

В емкость 1 через отверстие 4 заливают расплав, предназначенньгй для переработки. При этом

25 устройство вводится в соответствующее положение, 532472

Составитель Г. Кибовский

Техред О. Луговая Корректор И. Гоксич

Редактор Л. Лашкова

Тираж 1003 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Заказ 5437/178

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4 при котором каналы обоих индукторов находятся над уровнем расплава и не смачиваютсяим. После заливки все устройство поворачивается так, чтобы канал одного индуктора вошел под уровень металла. Затем включается индуктор. Полученные в результате распада струй частицы расплава кристаллизуются в воздушных каналах — охладителях, в которых организован проток охлаждающего воздуха.

В устройстве предусмотрена замена и ремонт индукторов на ходу. Это исключает необходимость использовать специальную запорную и регулирующую арматуру для жидких металлов.

Технические характеристики устройства следующие.

При обработке алюминия и алюминиевых сплавов рабочая температура 600-700 С, рабочая частота питающего тока 250-300 Гц, производительность при наличии одного индуктора 400-500 кг/час. Материал сопл W,MO, либо композитные материалы, стойкие в алюминии.

При обработке стали рабочая температура

1400-1500 С, рабочая частота 150-200 Гц, производительность 1200-1500 кг/час.

Формула изобретения

Устройство для получения сферических гранул из металлических расплавов, содержащее емкость для расплава с размещенными на ее стенке соплами и механизм диспергирования струй, о т лича ющ е е с я тем, что, с целью получения однородных гранул, механизм диспергирования струй выполнен в виде индукторов, установленных в емкости для расплава, вьшолненной в виде опрокидывающегося миксера.

Источники информации, принятые во внимание при экспертизе:

20 1. Авторское свидетельство СССР Р 3898261

M Кл В 01 g 2/02, 1970, (прототип).